11月26日,国际首次环形燃料元件零功率物理实验在中核集团中国原子能科学研究院(以下简称原子能院)核临界安全中心完成,标志着我国压水堆环形燃料研究进入工程化实验验证阶段。

同时提升核电经济性和安全性

燃料元件被称为反应堆的“心脏”。长期以来,科研人员试图通过材料革新来延长“心脏”的寿命。与关注材料研究的方向不同,环形燃料主要通过改变结构形式提升燃料元件的整体性能,从而同时提升核电的经济性和安全性。

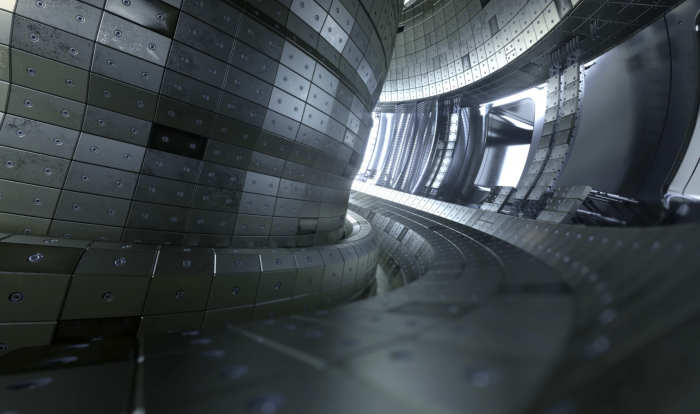

“环形燃料是一种结构上完全革新的先进燃料元件。”原子能院堆工部主任杨红义告诉《中国科学报》,环形燃料是将燃料芯块制成环状,在芯块内、外表面加装包壳管,使得冷却剂可以从内、外两个流道同时对元件进行冷却,增加了传热面积,提高了换热效率。

与现有压水堆相比,保持堆芯输出功率不变情况下,采用环形燃料组件芯块和包壳的峰值温度更低,将显著提升堆芯的安全性;若维持现有的安全裕度不变,堆芯输出功率可以提升20%~50%,从而大幅提高核电的经济性。

由于环形燃料经济性和安全性的明显优势,美、韩等国相继开展了环形燃料的研发。只是,它们都因为种种原因而未能按计划推进。

十年磨一剑

我国环形燃料的研发始于2008年。作为总体技术单位,原子能院制定了压水堆环形燃料组件研发的技术路线图,并负责环形堆芯设计、组件设计及堆内外性能试验验证;中核北方核燃料元件有限公司(简称中核北方)负责环形燃料组件制造、组装和检测工艺研究,上海交大、哈尔滨工大等高校参与了环形燃料组件的研发。

目前,原子能院已初步完成了先导组件考验堆芯以及先导组件的设计;联合中核北方掌握了环形燃料组件制造、组装和检测工艺,研制出多套关键结构试验部件,环形燃料全尺寸试验组件完成交付;成功实现环形燃料小组件在49-2堆的辐照考验,累积考验6个辐照周期。

“环形燃料从未在堆内应用,并且其堆芯物理计算分析方法与棒状燃料存在显著差别,原有堆芯物理计算程序需要验证。”原子能院堆工部副主任季松涛说,“国内和国际都只做了程序与程序之间的对比验证,其有效性和可靠性不能得到充分验证。”

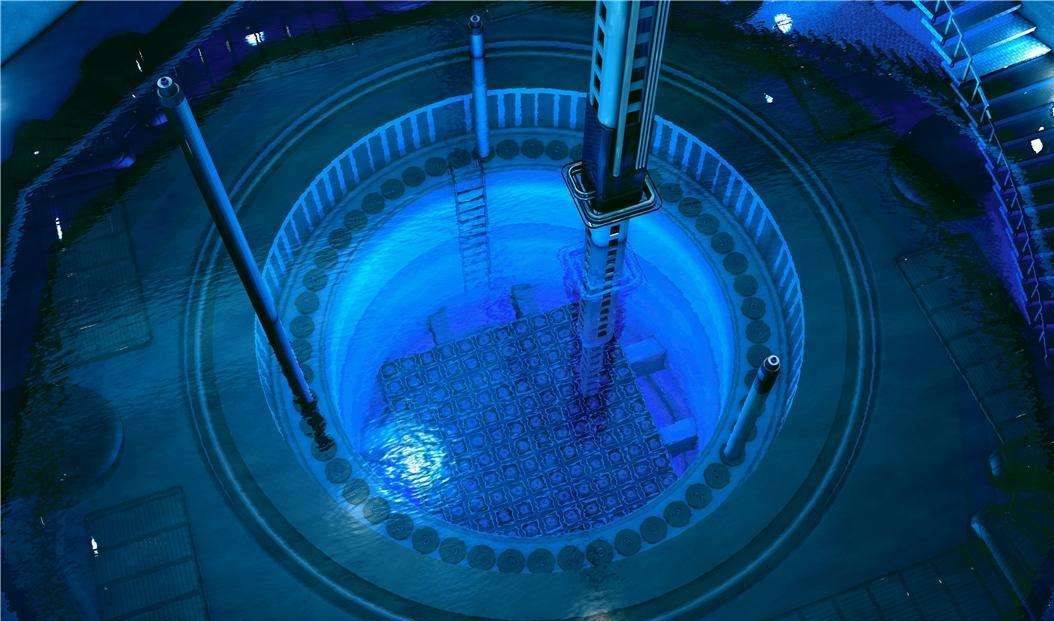

环形燃料零功率物理实验数据还将为计算程序检验提供最直接证明。季松涛告诉记者,环形燃料零功率实验采用96根环形燃料元件与136根棒状燃料元件构建混合装载堆芯,将陆续开展临界参数测量、功率分布测量、等温温度效应等一系列临界实验研究。

只是第一步

10年自主研发,环形燃料组件的整体研发已进入先导组件入堆前的关键技术攻关阶段。

“目前研发工作进展顺利,未出现不可逾越的难题。但环形燃料在结构上完全革新,须不断解决研发中出现的关键技术问题,夯实基础。”季松涛说。

后续,研发团队将开展环形燃料先导组件入堆设计,环形燃料、棒状燃料混合装载堆芯物理分析,百万千瓦级环形燃料堆芯设计,环形燃料模块化小堆堆芯设计,低温供热、海洋核动力等特殊用途环形燃料堆芯设计,环形燃料其他工程应用的模拟实验研究等。

在中国工程院院士徐銤看来,作为一种结构上完全革新的先进燃料元件,环形燃料已成为压水堆先进燃料组件的重要发展趋势之一,但“最终还是要看应用得怎么样”。

对此,杨红义表示,当前研发的环形燃料组件所有结构部件均为自主设计和制造,全部技术完全自主可控,制造及后处理工艺与现有燃料循环体系完全相容,因此,该燃料组件具有较高的工业技术成熟度,易于快速实现产业化。

他表示,未来的将瞄准基于环形燃料组件的先进压水堆发展方向,开展新一代压水堆环形燃料堆芯的方案设计,以期早日建成世界领先水平的先进环形燃料压水堆。

“靠燃料自主研发和技术提升来牵引堆型的发展,这种核电发展的转变也是一种创新。”徐銤说。