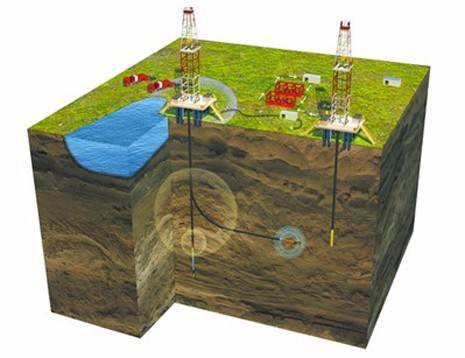

通过对水井科学治理,深度驱动油井生产潜能,这是华北油田持续进行深部调驱推进老油藏开发的有效做法。截至11月底,华北油田通过对163口井实施深部调驱,今年已增油超7万吨,日均增产油量超210吨。

“两线并行” 优化提速

处于开发中后期的油藏,实施深部调驱可扩大水驱波及体积,提高注水效率,改善复杂断块水驱效果。对于地质构造破碎、复杂的华北油田来说,通过深部调驱激发老油田活力,是实现稳产增效的一条有效途径。

为高质量实施深部调驱项目,达到“当年实施当年增油”目标,华北油田紧密结合工作实际,主动创新思维,加快工作节奏,优化运行流程,将以往方案终审完成才能实施深部调驱工作流程的“直线”工作方式,转变为“两线并行”的方式。

“两线并行”,即一条线为深部调驱开发方案初审通过后,采油厂便对照初审方案确定的区块、井号,开始部署调驱前期准备工作,进行调驱相关物采招投标;另一条线则是初审方案通过后,开发事业部与相关专家对方案进行修订完善,进行终审准备。“这样的工作方式方法,让整个深部调驱工作缩短了2至3个月。” 开发事业部采油科副科长张克永说。

快速反应 精确实施

工作流程环环相扣,无缝衔接紧密配合,发现问题快速反应,精确实施深部调驱。这是华北油田开发系统员工的一个共同感受。

技术创新 发挥优势

近年来,华北油田加大科技创新力度,逐步完善“凝胶、凝胶+表活剂、凝胶+微生物、凝胶+微球”四大深部调驱技术序列,现场应用1562井次,年增产规模15万吨以上,规模实施区块提高采收率达5.6个百分点。其中,河间东营断块开展整体深部调驱,2014年开始已实施19井次,累计增油5.3万吨,提高采收率5.4个百分点。

同时,重视引进应用新技术,持续提高深部调驱效果。为探索适合中高渗砂岩油藏多轮次调驱后提高采收率技术,科研人员深入开展技术咨询、现场调研、室内试验等工作,研究非均相复合驱在华北油田的适应性,优选了巴19断块和赵108断块共4个井组,有针对性设计了不同粒径非均相体系与不同浓度聚合物的复合驱段塞及配方体系,现场实施顺利。其中,巴19断块实施3个月已增油343吨,降低含水率5个百分点,取得明显成效。

坚持自主研发,掌握核心竞争力。近年来,研发团队立足华北油田矿场使用凝胶体系优缺点,通过深入研究不同类型交联剂成胶机理,确定攻关方向及研发思路,创新常压4步合成方法,优化合成工艺,掌握了交联剂室内研发技术,成功研发出多套适宜不同温度的交联剂配方产品YL(有机柠檬酸铝)、YPF(水溶性酚醛树脂),实现了从实验室小样合成到最终反应釜的工业放量,形成了具备自主知识产权的体系配方,掌握了工业化生产工艺。目前,华北油田正在积极开展工业化试验,为深部调驱所需交联剂实现自主生产、经济生产做好技术储备。

下一步,华北油田还将陆续开展稠油油藏火驱、潜山油藏减氧空气重力驱和二氧化碳驱和复合驱先导试验等技术研究工作,进一步探索三次采油新途径,助力公司稳油增油。