摘要:

通过消化吸收国外先进技术,大力推进自主创新,我国核电关键设备和材料的自主化、国产化取得了重大突破,发展壮大了一批为核电配套的装备和零部件生产企业,并掌握了核岛和常规岛关键设备设计、制造的核心技术。国内核电装备制造业产品供应链已全面覆盖我国国内建设的各类核电堆型,后续三代核电工程项目设备国产化率均可达到85%以上,并形成了年产8~10台(套)三代核电设备供货能力。

一 核电装备制造国产化格局基本形成

在我国核电发展过程中,党中央和国务院始终十分重视核电装备的国产化工作。2006年2月13日,国务院国发〔2006〕8号文提出了关于加快振兴装备制造业的若干意见,明确把发展百万千瓦级核电机组列为16项关键领域重大技术装备和产品之一。

2006年3月22日的国务院129次常务会议在审议并原则通过《核电中长期发展规划(2005~2020年)》时,强调了核电发展规划要着力抓好的六个方面工作,明确指出,要“积极推动现有国内技术力量和设备制造企业重组,加快推进核电设备制造自主化,重点突破关键设备的设计和制造技术,努力提高成套设备生产能力”,为核电装备制造和国产化工作指明了方向。

为大力推进核电设备国产化工作,提高国内核电设备的制造能力,国家发展和改革委员会曾多次召开专项会议,进一步明确了主要设备以及重要核级泵阀和主要设备原材料的国产化思路和措施。

我国核电装备制造业经历了起步、发展、突破和提升等阶段,在核电设备国产化推进过程中始终坚持“安全第一、质量第一”的原则,保证国产设备满足技术质量标准要求并满足建设进度的需要;同时坚持高标准,以推进核电装备在高起点上实现引进、消化、吸收、再创新。核电设备国产化工作注重全面推进,重点突破、解决我国核电发展中存在的关键设备制造长期受制于人的问题,并最终形成了有效的国内和国际市场竞争和互动的格局,在满足国家核电批量化建设需要的同时,提升了我国装备制造业的整体能力、技术水平和市场竞争力。

(一)核电主要装备国产化情况

依托于大型先进压水堆及高温气冷堆核电重大专项,在中央财政的支持下,以企业为主体,通过产学研用协同推进,我国在核电站关键设备材料研制领域取得了一批具有自主知识产权的成果,使我国核电自主创新能力得到了显著提升,部分研发成果填补了国际、国内空白,核电技术装备“补短板”取得突破。

1.核岛主设备制造

在核岛主设备制造方面,反应堆压力容器、蒸汽发生器、稳压器、控制棒驱动机构、堆内构件、主管道等均实现了国产化,已经具备每年提供8~10套核岛装备的能力。

(1)反应堆压力容器

该设备的制造企业主要有:中国一重、上海电气、东方电气。

中国一重、上海电气已掌握了完整的三代AP1000反应堆压力容器制造技术,研究成果直接应用于三门、海阳等依托、示范工程项目的反应堆压力容器设备的制造中。在此基础上,形成了一整套具有自主知识产权的CAP1000/CAP1400反应堆压力容器制造技术,研究成果并已成功应用于国内自主设计、制造的CAP1000/CAP1400反应堆压力容器设备的制造中。

目前中国一重已完成CAP1400示范工程1号机组反应堆压力容器出厂水压试验。

中国一重已完成福清5号核电机组华龙一号反应堆压力容器研制交付,并实现了关键技术的突破,包括大厚度接管焊缝马鞍焊接、接管与安全端焊缝热丝TIG焊接、顶盖J形坡口机器人自动堆焊及密封焊、大厚度镍基对接焊缝焊接技术等。

(2)蒸汽发生器

该设备的制造企业主要有:上海电气、东方电气、哈电集团。

上海电气和哈电集团已完成了AP1000蒸汽发生器关键制造技术的转让和消化吸收,重点突破了机加工、冷作及装配技术;各种焊接技术及局部热处理技术;汽水分离器与干燥器制造技术;设备检验和试验技术。通过消化吸收,技术创新,试验件研制及评定,上海电气和哈电集团的技术成果已直接应用于三门、海阳等AP1000依托项目的国产化设备制造中。

上海电气和东方电气通过承担核电重大专项CAP1400蒸汽发生器制造技术的研究,已掌握群孔高效成型激光检测技术、关键焊接技术及焊缝性能控制技术、管束组件关键制造及检测技术、蒸汽发生器制造缺陷诊断及评价技术等。目前两家企业承制的CAP1400示范工程蒸汽发生器制造进展顺利,预计2019年具备交货条件。

东方重机研制了国内首堆首套第一台“华龙一号”ZH-65型蒸汽发生器,攻克了水平支承连接板焊接、管子管板胀接、防振条安装、最终焊缝局部热处理中防传热管变形等技术难关,完成了一系列支撑后续蒸汽发生器研制的工艺试验和工艺评定工作。相关设备于2017年10月17日在东方重机发运。

哈电集团通过K2K3项目蒸汽发生器的制造,掌握了华龙一号机型蒸汽发生器制造技术。2017年7月12日,首次实现华龙一号机型蒸汽发生器出厂验收。

哈电集团通过承制高温气冷堆蒸汽发生器项目,自主研发了“上下端高精度管束对接焊工艺、换热单元套装技术、狭小空间复杂结构连接管的工艺设计”等40余项创新点,现即将完成全部内件制造工序。

(3)堆内构件

该设备的制造企业主要有上海第一机床厂有限公司和东方电气(武汉)核设备有限公司。目前两家企业已全面掌握AP1000堆内构件制造技术,实现了国产化和批量化制造。

三门、海阳核电站AP1000项目堆内构件由上海第一机床厂有限公司承担,国产化率达到100%。

CAP1400和华龙一号核电项目首台堆内构件均由上海第一机床厂有限公司承担,其中CAP1400堆内构件已攻克了均流板制造、激光焊、高精定位等多方面技术难题,制造水平达到了国际一流。目前上部支承部件、吊篮部件等重要大型零部件已经加工完成。华龙一号核电福清5号机组堆内构件突破了精密加工、精密焊接、精密检测、精密装配等关键技术,实现了堆内构件制造、加工、装配、检测、焊接及验收试验用工装设计和制造等的全面国产化。

(4)控制棒驱动机构

该设备的制造企业主要有上海第一机床厂有限公司、东方汽轮机有限公司和四川华都设备有限公司。

三门、海阳核电站AP1000项目控制棒驱动机构均由上海第一机床厂有限公司承担,国产化率达到100%,该企业全面掌握AP1000堆内构件制造技术,实现了国产化和批量化制造。AP1000控制棒驱动机构解决了整体耐压壳制造、双齿钩爪设计制造、驱动杆可拆接头材料制造、试验台架应用等多项关键核心技术难题。

CAP1400控制棒驱动机构由上海第一机床厂有限公司研制,主要进行线圈、驱动杆等关键工艺研究,解决制造技术中的薄弱点,完成关键部件验证试验等;目前已完成900万步样机寿命试验,攻克了诸多制造技术瓶颈,实现了样机和材料的完全国产化。

对华龙一号控制棒驱动机构三家企业均已具备生产能力,特别是在关键材料国产化,双齿钩爪堆焊、制造技术及连杆制造技术,工作线圈和棒位探测器线圈国产化,磁轭镀锌工艺等方面取得了一定成果。

(5)核主泵

核主泵设备的制造企业主要有:哈电集团、上海电气、东方电气。

由于主泵结构复杂,技术难度大,可靠性要求高,主泵国产化一直被视为核岛主设备国产化的焦点。国内主泵制造厂家通过技术引进、与国外合资和联合攻关等方式已基本实现了各堆型主泵的国产化制造。

哈电集团具备300MW等级核电机组核主泵的设计、制造能力。1998年,哈电集团为C1/C2项目自主开发了轴封型核主泵电机,现运行稳定。2015年4月,C3/C4机组首台核主泵全流量试验完成,标志着轴封式核主泵国产化进程向前迈出实质性一步。

哈电集团与奥地利安德里茨公司合作,引进轴封式核主泵设计、制造技术,以福清1~4号,方家山1、2号机组为依托,分批、逐步具备了自行设计、制造1000MW等级核主泵的能力。拥有国内首套全流量试验台架,自主研发制造的国内首台核主泵机械密封部件已应用于福清4号机组。承担福清5、6号,K2K3机组核主泵的制造任务,成功实现了从分包商到总包商的角色转变。现已可以自主设计、制造,拥有自主知识产权,不受出口条件限制。福清5号机组核主泵已完成全流量试验。

哈电集团与沈鼓集团联合承担AP1000机型屏蔽式核主泵的技术转让任务,通过核主泵的制造,已经掌握了美国EMD公司的制造、检验、试验工艺,首台核主泵即将在沈鼓集团试验台架进行工程试验。在原有AP1000技术的基础上,积极参与国家重大专项示范工程CAP1400屏蔽式核主泵的研制工作。成功研制出50HZ核主泵,拥有自主知识产权。工程样机正在沈鼓集团进行实验,4台产品正在制造。

哈电集团积极参与海南昌江多用途模块式小型堆科技示范工程(ACP100)项目并同中国核动力研究设计院签订了新型全密封高惰转主冷却剂泵联合研制合同。

东方电气与法国阿海珐合资成立东方阿海珐核泵有限公司,从岭澳二期核电开始,东方阿海珐为中广核集团的多个二代改进型百万千瓦级核电项目提供了国产化主泵,同时也为华龙一号防城港3、4号机组提供国产化主泵。

上海电气与德国凯士比合资成立上海电气凯士比核电泵阀有限公司,为昌江1、2号机组和漳州1、2号机组提供核主泵。

上海电气凯士比核泵引进德国KSB湿绕组电机主泵技术,正在进行CAP1400样机的研制和试验验证工作。通过样机热态和冷态性能试验、负载滑差试验、温升试验、降压挂起试验,对关键部件的工艺进行了改进与提升。目前,电机定子、转子、热屏等部件已完成工艺改进,各个部件的工艺验证试验已完成,样机试验计划于2018年全部完成。

上海电气上海鼓风机厂与哈电集团佳木斯电机合作,自主研发、制造了高温堆主氦风机设备,已通过产品验收。

2.核岛辅助设备

核岛辅助设备主要包括:容器和换热器类设备,核Ⅱ、Ⅲ级泵,核级阀等设备。

核电站中核级容器主要有安全注射箱、卸压箱、堆芯补水箱、容积控制箱、NaOH贮存箱、硼酸制备箱、浓硼酸卸放箱、化学疏箱、设冷水波动箱及应急给水箱等设备;核级热交换器主要有余热排出热交换器、安全喷淋热交换器、下泄热交换器、再生热交换器、设冷热交换器和乏燃料冷却热交换器等;核Ⅱ级泵主要有安全注射泵、余热排出泵、安全壳喷淋泵、上充泵和应急给水泵;核Ⅲ级泵主要有设备冷却泵、重要厂用水泵、乏燃料冷却泵、乏燃料净化泵、蒸发器排污泵、硼回疏排水泵及消防泵等。这些设备均已经实现国产化。

核级阀种类有闸阀、截止阀、节流阀、球阀、隔离阀、止回阀、调节阀、卸压阀和安全阀等。核Ⅰ、Ⅱ、Ⅲ级关断类阀门(闸阀、截止阀、止回阀)已基本实现国产化,稳压器安全阀、比例喷雾阀及汽机排放阀等部分关键阀门仍需进口。在核电重大专项支持下,主蒸汽隔离阀、爆破阀完成国产化研制,已在依托工程应用。

3.常规岛主设备

常规岛设备分为汽轮发电机组及辅助设备两大类,国内的上海电气、哈电集团、东方电气三大动力设备制造集团经过了引进、消化、吸收和自主研发、创新的发展路线,具有完全供货能力。

我国二代改进型核电汽轮发电机组已经实现了设计自主化和制造国产化。国内自主设计制造了30万千瓦和60万千瓦核电汽轮机发电机组,百万千瓦级核电的半速汽轮发电机组在引进技术基础上已经实现国产化制造。主要的二代改进型核电机组项目,如红沿河、宁德、福清、阳江、防城港等常规岛部分的综合国产化率已达到85%以上,其中发电机具有完全自主知识产权。

国内三代AP1000和华龙一号核电机组(包括三门、海阳、防城港、福清等),更是采用了具有完全自主知识产权的汽轮机低压焊接转子与1710毫米/1828毫米末级叶片,提高了机组经济性,同时在汽轮机控制系统、再热汽门、油动机等方面提升了国产化程度。

国内企业经过多年的发展,技术水平已经达到了国际先进水准。相对于国外常规岛装备企业和技术,国内企业更贴近市场,更能满足不同业主的个性化需要,国内企业近几年迅速积累的经验,尤其对于三代核电积累的经验已经大大超越国外企业。

哈电集团通过秦山二期,昌江1、2号机组汽轮发电机组项目,已掌握CNP600机型汽轮发电机组制造技术,拥有成熟运行业绩。

哈电集团引进日本三菱汽轮发电机组技术,通过消化吸收再创新,已经掌握了大型半速核电汽轮机组的设计、制造技术,突破核心技术的瓶颈制约,具备了设计大型核电汽轮机组的能力。自主建立了完善的核电汽轮机研发体系、部套设计体系和工程配合体系。对自主化依托项目(三门1、2号,海阳1、2号机组)完成全部供货,三门1、2号,海阳1号机组完成非核蒸汽冲转。在AP1000技术的基础上进行汽轮发电机组的优化,将升级方案用于田湾3、4号机组,设计自主化率和制造国产化率达到100%。目前,田湾3号机组一次核冲转成功、一次并网成功。

哈电集团积极参与大型先进压水堆国家科技重大专项的研究,研制的汽轮机组采用了更高效的通流设计技术、更简洁的结构设计理念、更长的1800毫米等级末级动叶片以及更多的先进技术,具有完全自主知识产权。

由东方电气承制的CAP1400采用1828毫米长叶片及焊接转子已完成研发和相关试验,汽水分离再热器已完成换热及分离性能试验。

上海电气曾为我国第一座核电站秦山一期核电站、出口巴基斯坦的恰希玛1~4号机组提供汽轮发电机组。

通过引进德国西门子百万等级核电汽轮发电机组的设计与制造技术,依托阳江CPR1000项目1~4号机组,上海电气掌握了大型核电汽轮发电机组的关键设计与制造技术,并实现了设备制造的国产化。在防城港一期1~2号机组和阳江5~6号机组中,国产化率得到大幅提升。目前阳江1~4号机组和防城港1~2号机组均已实现商业运行。

在国家科技重大专项的支持下,上海电气实现了三代核电汽轮发电机组设计和制造自主化,先后赢得了湖南桃花江CAP1000、巴基斯坦卡拉奇ACP1000、广西防城港二期HPR1000和福建漳州HPR1000多个项目。

目前,上海电气已掌握汽轮机低压焊接转子和1710毫米/1905毫米低压末级长叶片系列的设计与制造技术,上海电气的四极发电机也具有效率高、出力大、温升低、振动小和可靠性高的显著优点。

上海电气通过自主开发,为200MW高温气冷堆核电站提供了汽轮机组。

4.核电仪表控制系统与设备

以往国内核电机组的全厂数字化仪控系统(DCS)都由国外企业供货,如阿海珐+西门子是田湾一期、岭澳二期核电机组的DCS供应商,西屋电气为三门一期、海阳一期AP1000核电机组提供全套DCS系统,英维思负责福清、方家山、海南核电机组的DCS供货。

近年来,广核集团、中核集团、国家核电都分别成立了专门的DCS研发和供货企业,在核电厂数字化仪控系统及设备的研发及供应方面取得了重要突破。

5.关键原材料

核电设备制造用关键原材料包括大型锻件、蒸汽发生器用镍基合金传热管和核级焊接材料等,长期以来依赖进口,是我国核电装备制造的一个瓶颈。近年来,在核电产业发展的带动下,特别是在国家重大科技专项的支持下,大型锻件、传热管和核级焊接材料等均取得了重大技术和能力突破,实现了国产化和自主化。

大型锻件

在一段时间内,中国的大型重机企业在制造能力和技术上与国外的差距,使国内高端大型铸锻件市场和技术被国外锻件产业巨头垄断,尤其是在核电大型铸锻件上,国外更是实行技术封锁。

近10年来,国家通过核电重大专项的支持和科研攻关的实施,以及地方政府和企业大量资金的投入,打造成一批核电设备用大型锻件的研发和制造基地,新建了一批具有世界先进水平的冶炼、锻造、热处理、机加工装备。现已形成了中国第一重型机械集团(简称中国一重)、中国第二重型机械集团(简称中国二重)和上海电气上重铸锻有限公司(简称上重铸锻)为骨干的三大核电大锻件制造基地,形成了国内年产12套核岛主设备的锻件制造能力。

随着核电技术的发展,核电大锻件趋向于大型化、一体化和复杂化,单件也越来越重,对设备规格、能级的要求逐步提高。同时工业基础的进步,对大锻件提出了高性能、高标准、高品质要求,对大锻件制造工艺水平的要求也逐步提高。目前国内企业已具备核电主设备CAP1400、华龙一号反应堆压力容器、蒸汽发生器、稳压器、堆内构件、主管道、堆芯补水箱、主泵等设备的整套锻件制造能力,且均有交货业绩。

蒸汽发生器用镍基合金U形传热管

蒸汽发生器用镍基合金U形传热管国内制造厂家包括:宝银特种钢管有限公司和浙江久立特材科技股份有限公司。通过三代核电管材的研发和试制,它们突破了三代镍基管材的关键技术难点,全面掌握了三代核电(如华龙一号和CAP系列)蒸汽发生器用镍基合金U形传热管材的关键制造技术,并建立了有效的过程质量控制措施,形成了年产1000吨的三代核电蒸汽发生器用镍基合金U形传热管的制造能力。通过与国外同类产品应用性能对比试验,国产蒸汽发生器用镍基合金U形传热管材各项性能均达到或超过国外同类产品水平。

CAP系列蒸汽发生器用690镍基合金U形传热管攻克的关键技术包括:高纯净冶炼技术,提高了管坯材质的纯净度和均匀性;自主集成高精度冷轧控制技术,有效控制了管材的尺寸精度、表面质量,获取了较高的基础信噪比;高效脱脂技术,解决了细、长、小口径管脱脂难题,确保了管材具备良好的耐腐蚀性能;微压力低冷变形硬化矫直技术的突破,实现了对尺寸精度、屈服强度增加值、信噪比等指标的全面控制;高精度反变形弯管技术的突破,实现了对弯曲半径R、弯头椭圆度和壁厚减薄量的有效控制。

华龙一号蒸汽发生器用690镍基合金U形传热管攻克的关键技术主要体现在,针对华龙一号U形管材在管材组织、性能均匀性、无损探伤和尺寸公差控制方面的特殊要求,企业对蒸汽发生器用690镍基合金U形传热管进行研究并取得了成果,包括:冶炼控制、每一冷轧变形道次变形量的控制、热处理工艺技术;管材表面质量及微小缺陷的控制技术(冷轧过程中的清洁控制,修磨、抛光工序中的介质控制,热处理过程中的防擦伤控制等);冷轧、矫直及弯管工模具的优化设计及控制技术。

核级焊材

通过核电重大专项的支持和实施,我国在四川大西洋、哈焊所、中国一重等单位建成了核电用低合金钢、不锈钢和镍基合金焊接材料的生产示范基地,具备了核电焊接材料成套批量供货的能力。实现了三代核电主设备用焊接材料的国产化,掌握了核级焊接材料的关键制备技术,建立了焊接材料质量保证体系,实现了国产核级焊材在核岛重要部件制造和安装中的配套应用,范围涵盖核电站设备制造、现场安装用低合金钢、不锈钢以及镍基合金焊接材料产品等。核电用焊接材料国产化打破了焊接材料长期依赖进口的局面,标志着我国已具备自主研发高难度、高技术要求焊接材料的能力,对于核电自主化具有深远的意义。在核电设备用焊接材料研发成功的基础上,建立我国核电设备用焊接材料性能评价体系,为建立我国核电焊接材料标准体系打下了基础。

目前,已有超过600吨焊材产品在三代核电项目工程中得到应用,有力支持了三代核电重大工程的顺利实施,包括:SA-508 Gr.3 Cl.1钢用焊接材料;SA-508 Gr.3 Cl.2钢用焊接材料;钢安全壳用焊接材料;不锈钢堆焊309L+308L焊接材料;堆内构件吊篮筒体用奥氏体不锈钢焊接材料;主管道316L型焊接材料;双相不锈钢用焊接材料;690镍基合金焊接材料等。

(二)核电主要堆型国产化情况

在30万、60万和百万千瓦级核电机组设备制造业绩的基础上,近十多年来,通过三代核电技术引进,大规模专项技术改造和国家核电重大专项支持下的技术再创新,国内主要核电装备制造企业的核电设备制造能力和技术水平得到全面提升,核电设备国产化取得长足进步。

1.二代改进型核电机组设备的国产化情况

20世纪80年代建设的大亚湾核电站,几乎全部设备都从法国进口,设备国产化率不到5%。在国家相关部委的大力推动下,历经多年的努力,我国“二代加”核电机组设备的综合国产化率已经提高到80%以上,部分核电机组设备国产化比例见表1。

表1 部分核电机组设备国产化比例

|

项目名称 |

机组 |

国产化率(%) |

|

海南昌江 |

1、2号 |

52% |

|

浙江秦山二期 |

4号 |

60% |

|

广东岭澳 |

4号 |

60% |

|

辽宁红沿河 |

1~4号 |

65% |

|

福建福清 |

1~4号 |

65% |

|

浙江方家山 |

1、2号 |

67% |

|

福建宁德 |

1~4号 |

78% |

|

广东阳江 |

1~6号 |

80% |

|

广西防城港 |

1、2号 |

82% |

2.华龙一号设备国产化情况

融合后的华龙一号继承了中国业内已形成的工业基础,充分利用了30年来的核电建设和运营的成熟经验,设备国产化率达到87%以上,燃料组件、蒸汽发生器、DCS仪控系统等关键设备均实现了国内自主设计与制造,有利于规避供货风险并提高建造效率,批量化建设后国产化率可达90%。

3.AP1000/CAP1400设备国产化情况

AP1000依托项目4台机组的国产化率从31.5%提高到72%,平均国产化率为55%。依托项目4台机组核岛关键设备的国产化计划任务全部完成,并且在超大型锻件、核级锆材、核级电缆、690镍基合金U形管、部分核级焊材、安全壳钢板、双向不锈钢板等一批关键材料研制上取得成功,打破了国外技术垄断,填补了国内空白,为CAP1400的研发和后续CAP1000项目的设备自主化打下了坚实的基础。根据核算,AP1000后续6个项目建设中,核岛设备国产化率可达到80%以上。CAP1400示范工程总体设备国产化率(包括核岛、常规岛、仪控系统)达到85%以上。

4.高温气冷堆设备国产化情况

历经高温气冷堆基础研究、实验堆建设、示范工程建设,我国已系统掌握高温气冷堆全部技术,在国际上处于领先地位。高温气冷堆示范电站的核岛主设备(包括主氦风机、压力容器、蒸汽发生器、控制棒、DCS仪控系统等)关键部件均实现国产,项目设备的国产化率达到91.5%。商用60万千瓦高温堆预计95%以上的设备可以实现国产化。

二 核电主要装备供应链形成全面覆盖

经过30多年的艰苦努力,国内制造企业掌握了核电关键设备的制造、检验和试验技术,综合实力得到跨越式提升。主要体现在:建立并形成了一批工程试验、研发基地;建成了一批装备精良的材料研究基地;建成了一批装备精良的核岛、常规岛关键设备制造基地;建成了一批装备精良的主管道、钢制安全壳(CV)制造基地;建成了一批装备精良的主泵、阀门制造基地;建成了一批装备精良的材料和重型起重装备制造基地;形成了国内核电设备制造完善的核质保体系;建立和形成了三代核电物项和服务的供应链体系,国内核电设备制造企业整体能力得到全面提升。

目前国内核电装备制造业产品供应链已全面覆盖我国核电建设的各种堆型,产品技术涵盖30万千瓦、60万千瓦到百万千瓦级核电产品,包括CNP、CPR、AP、EPR、CAP、华龙一号以及高温气冷堆。国内核电装备制造业产品供应链见表2。

表2 国内核电装备制造业产品供应链

|

分类 |

产品名称 |

主要设备制造商 |

|

核一级水压设备 |

反应堆压力容器 |

中国第一重型机械股份有限公司 |

|

上海电气核电设备有限公司 |

||

|

东方电气(广州)重型机器有限公司 |

||

|

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。

相关推荐

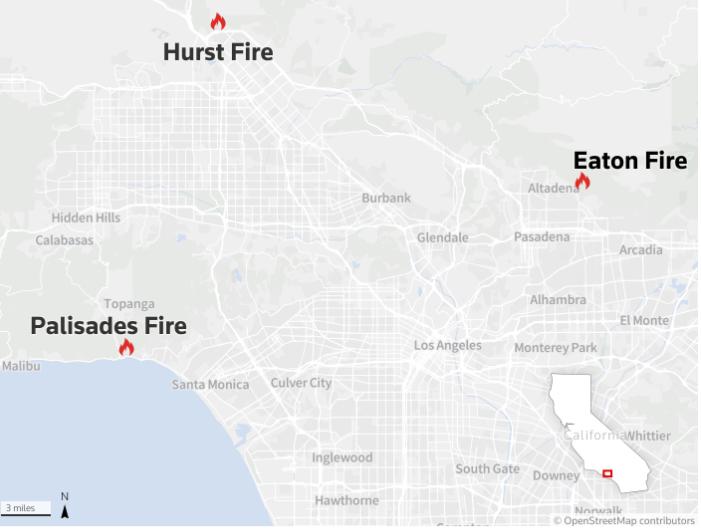

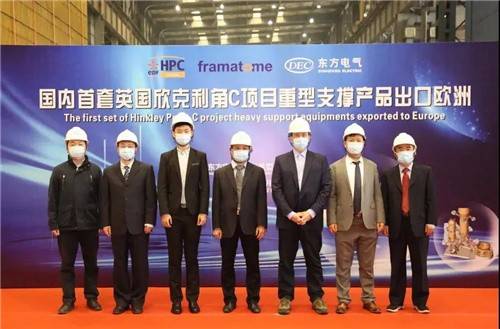

国内首套英国欣克利角C核电项目重型支撑产品出口欧洲1月26日,冬日暖阳,微风和煦,在东方电气(广州)重型机器有限公司核岛厂房,英国欣克利角C核电项目一号机组核岛重型支撑设备发运仪式成功举行。

02-02

华龙一号十大创新成果发布!2021年1月30日,华龙一号全球首堆示范工程——福清核电5号机组正式投入商业运行。此刻,我们自己的三代核电正为万千工厂和家庭送去动力和光明,我国成为继美国、法国、俄罗斯等之后,又一个具有独立自主的三代核电技术的国家。

02-01

“华龙一号”的品牌创建和首堆工程建设背后有哪些鲜为人知的困难和故事?60年来,中国核电人紧跟世界先进核电技术发展步伐,从CNP1000、CP1000、ACP1000再到“华龙一号”,20年4个自主型号的名称,折射出的是一代接一代中国核工业人,在自主创新核电技术的艰难历程上不断追求更高目标的执着精神,是对初心的坚守。在各种困难与挑战面前没有动摇,突破一个个技术瓶颈,最终形成了“华龙一号”。

02-01

漳州核电一期工程主泵首台泵芯部件安全抵达2021年1月21日,漳州一期工程主泵首台泵芯部件安全抵达,为漳州项目首台主泵全流量试验打下了坚实基础。主泵作为华龙融合后首堆工程核岛主设备之一,技术要求高、制造工艺复杂、制造难度大,自2016年漳州主泵项目执行伊始,中核工程设备成套中心便全力以赴推动项目进展,通过全方面多层次管理,齐心协力克服了楼层反应频谱和简化量模型升版两大变更、电机力学计算升版及新冠疫情影响等一系列重大难题,深耕细作优化工期,确保项目节点按期完成。

01-26

|