摘要:随着能源和环境问题日益严峻,国家对电站的问题日益突出,对环保工作要求更高,低低温烟气处理技术在在许多发电站得到了应用,它不仅保证了较高的除尘效率,而且解决了下游设备的防腐蚀问题。

前言

随着能源环境问题日益严峻,国家对电站的节能环保工作提出了更高的要求,低低温烟气处理技术在许多电站得以应用。其将电除尘器进口前的烟温深度降低至露点附近,烟气中的硫酸雾会被飞灰颗粒吸附,然后被电除尘器捕捉后随飞灰排出,不仅保证了更高的除尘效率,还解决了下游设备的防腐蚀难题。

1 火电厂低低温烟气处理系统烟气余热利用技术的研究背景

实践证明,低低温烟气处理技术与湿法烟气脱硫工艺的组合可以达到高效除尘、脱硫的效果,是达到电站锅炉烟气超净排放的有效途径之一。另一方面,回收的烟气余热若引入蒸汽回热系统,用于加热凝结水,则成为低低温烟气余热利用系统,可以节省回热抽汽,起到替代部分低压加热器的功能,节省的抽汽返回汽轮机继续做功,会提高机组的循环效率。因此,电站低低温烟气余热利用系统使环保与节能相结合,具有双重功效。电站热系统节能分析方法大多以热力学第一定律为依据,如施延洲等在某电厂烟气余热利用系统热力试验中采用热平衡法进行节能分析。闫水保、郭江龙等指出了等效热降法、矩阵法和循环函数法等分析方法之间的关系。这些方法均基于能量和质量的守恒,利用系统热力学平衡的概念来分析、完善所研究系统,但它们仅考虑了能量的数量而忽视了能量的品质,所以在分析系统能量品质下降的原因上无能为力,因此也无法正确地分析系统节能和优化的潜力。而热力学第二定律指出了能量转换的方向性,注重于能量的品质与可用性。以热力学第二定律为依据的熵产法能够对烟气余热利用过程中的不可逆损失进行分析和量化,同时辨识系统中不可逆损失的原因和产生的部位,可以清晰揭示出能量在传递和转换的各环节中能量耗损的分布特征,从而更好地为提高低低温烟气余热利用的有效性指引方向。

2 低温余热回收过程的实验分析

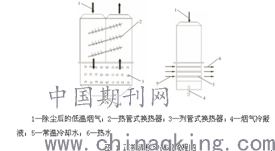

在空气预热器出口和电除尘器之间的烟道中增设低低温省煤器,将烟温深度降低至约90℃,其水侧通常与回热系统中的某级(或某几级)低压加热器并联连接,回收的余热用于加热部分凝结水,以排挤对应的抽汽,增加机组做功功率。相对低低温烟气单级回热利用,如低低温省煤器并联于几级回热加热器,则称之为低低温烟气多级回热利用。自x一l级加热器出口引出凝结水进入低低温省煤器加热,吸收烟气余热热负荷后,回到m级加热器人口的主凝结水管道,此过程中,排挤了x~m级加热器的抽汽。以低低温烟气末级回热利用熵产分析为基础,对其多级级回热利用系统进行熵产分析。基于上述流程,于某垃圾焚烧电厂内完成了示范项目的建设与调试,并开展了工业化实验分析。图 1 为所述方案的正视流程和侧视流程图。

2.1 实验案例一

除尘后的低温烟气条件:温度150℃,含尘量约2g/Nm3,流量约92,881Nm3/h,含水率31%。除尘后的低温烟气1呈U形流过整套系统。在入口侧,烟气1首先经热管2降温后回收部分显热,温度降低至120℃,之后进入列管冷凝器3的壳程将烟温降至露点温度以下,约34℃。管程内的常温冷却水5被相应加热并获得热水6。在该过程中,余热回收总量可达13MW,烟气冷凝液4则由设备底部排出。在出口侧,低温烟气经热管2回收入口侧烟气1显热后温度重新升高,达到80℃,最后经烟囱顺利排出。采用上述方法回收所得余热每小时可将300t水由20℃加热至60℃,该热水可作为锅炉给水循环利用或周边居民生活供热。

2.2 实验案例二

低低温烟气余热利用水侧系统。为防止严重的低温腐蚀,系统设置了回水再循环管路,6#低加进口的凝结水与再循环回水混合至70℃,进入低低温省煤器被加热至109.5℃,回到6#低加进口的凝结水主管路。应用低低温烟气余热利用系统降低排烟温度48℃,回收烟气单位热负荷69.33kJ/kg,熵产法计算蒸汽做功能力增加了7.66 kJ/kg,标准煤耗率降低2.15g(kw•h),全厂效率相对提高0.66%。按照计算结果,低低温省煤器回收热量的做功能力损失分布,表明总做功能力损失包含了烟气余热输入损失、加热器损失、汽轮机流动损失和凝汽器放热损失等4项,分别占总损失的份额分别为85.23%、5.94%、3.96%和4.87%。

2.3 实验案例三

电站机组回热系统中,若因利用热量改变而排挤某级加热器抽汽,会对其后的各级加热器造成影响。对于疏水式加热器,抽气量减少会使进入下级的疏水量会减少;对于汇集式加热器,会使以后各级的凝结水量增加,这些原因都会造成后级加热器的可利用热量相对减少,因此,后面各级加热器会增加抽汽量以保持热量平衡。

3 结论

(1)烟气冷却器和回热加热器这两种加热器存在传热温差,产生了加热器传热损失。提高低低温省煤器进、出口水温,烟气冷却器传热温差减少,传热损失降低;另外,烟气冷却器进、出口水温的提高还可以排挤更高能级的回热抽汽,回热抽汽线的上移,从而使两种加热器的总传热损失减少。但过小的烟气冷却器端差会导致其传热面积增大、投入增加,低低温省煤器出口水温选择往往要依据投资和收益进行综合考虑。

(2)低低温烟气余热利用系统通过加热凝结水排挤回热抽汽,在增加汽轮机做功的同时导致排汽量较原来增加2.79%,使汽轮机内流动损失和凝汽器放热损失增加。对于汽轮机内流动损失,由于锅炉排烟温度的限制,低低温省煤器排挤的抽汽一般为低压回热抽汽,仅造成的汽轮机低压缸后部的流动损失增加,影响有限。汽轮机流动损失增加占总损失的3.96%。排汽量增加造成的凝汽器放热损失增加占总做功能力损失的4.87%,而在以热力学第一定律为基础的分析方法中,排汽量增加导致冷源损失增大,回收余热的所有做功损失都被归为冷源损失之中。

(3)由于系统利用的是烟气余热,烟温较低,因此烟气余热自身带有大量的,构成了烟气余热输入本项损失与利用烟温相关,表明烟气余热利用系统的热经济性受到锅炉原始排烟温度的限制。如果锅炉排烟温度较高,一方面烟气余热输入损失减小;另一方面,低低温省煤器的出口水温得以提高,加热器传热损失降低,还可以排挤更高能级的抽汽,相同回收热量下排挤抽汽量减少,凝汽器放热损失也会降低,从而使系统的热经济性显著提高。

4 结语

低低温高效燃煤烟气处理工艺具备除尘提效、节能减排、高效脱除SO3、缓解“石膏雨”、解决视觉污染、实现干烟囱排放等综合优点,粤电大埔电厂大型机组示范应用所取得的优良效果更加验证了该工艺的高效可靠性。该工艺未来必将成为超低排放的一种主流工艺,得到广泛的推广应用。