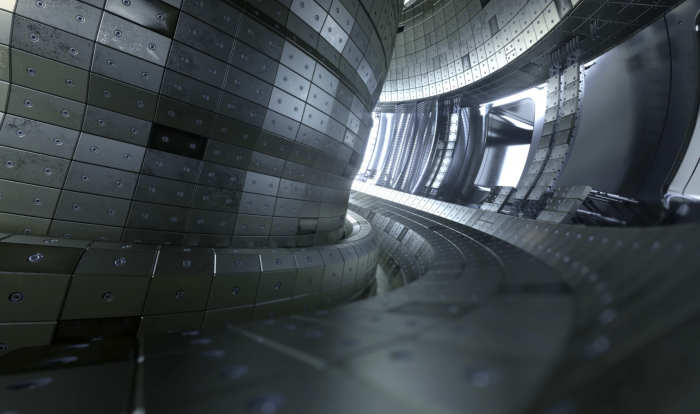

封头是容器的一个关键承压部件,以整体无缝或焊接方式、通过专用压力机压制、最终容器筒体一体化成形的目的。据了解,神州公司生产的这一封头直径达15米,用68毫米厚的不锈钢冲压成型,是目前国内直径最大、高度最高、重量最重的不锈钢冷成型件,将作为核电主容器封头在霞浦快堆项目中发挥巨大作用。

据神州公司负责人朱贵洲介绍,项目对封头各项指标的要求极为苛刻,在国内一直没找到具备生产条件和能力的厂家,最后才把任务交给了神州公司。

为了生产出符合标准的高品质封头,神州公司共攻克了3道难关。

一是钢板厚度难关。不锈钢板厚度较厚,冷成型需要的压机冲压力也随之提高,而目前国内设备最大的压机顶出压力也不足1.5万吨。神州公司采用分步压制、局部成型的方法,用工艺的改良克服了装备的不足。

二是单件长度难关。样本封头单件长度大于6米,形状偏差却要控制在3毫米以内,与此同时,不锈钢“回弹”的特性让实现这一目标的难度再度增加。神州公司用三维模拟、仿真系统等方式找出了最佳参数,借助“大数据”调整模具,解决了这一难题。

三是表面光滑度难关。核电项目对封头表面的光滑度有极高的要求,但重达7.5吨的配件需要在10多个工序环节流转,难免会磕磕碰碰。神州公司采取了设计专用工装、模具和工装加装防护膜等办法,为封头表面提供了有效保护。

国内首套为核电配套的大直径封头成功问世,填补了国内封头行业技术空白,意味着我国快堆核电站建设中的又一核心部件实现完全国产化,核电封头生产技术和水平向前迈出了一大步。

神州公司是国内较早取得锅炉、压力容器封头生产许可证的专业企业之一,有着雄厚的研发和生产实力,拥有50余项国家专利,曾参与研发我国4500米深潜器耐压壳和火箭推进器专用封头,产品覆盖医药、航天、核电、船舶等10多个领域,出口日本、德国、西班牙、印度、加拿大、新加坡等国家。