1月18日,位于白鹤滩水电站施工区内的哈电转轮加工厂再传喜讯,右岸第三台单机容量百万千瓦水轮发电机组转轮在“零配重”的情况下顺利通过验收,这也是全球首台“零配重”通过验收的巨型长短叶片水轮发电机组转轮。

转轮是水轮发电机组的“心脏”,是决定机组的稳定性和能量转化的关键部件,也是机组中研发难度最大、制造难题最多的核心部件。白鹤滩水电站右岸八台机组转轮采用长短叶片相结合的设计方案,均由哈尔滨电机厂在施工区内的转轮加工厂进行制造组装。此次通过验收的转轮总质量338吨,高3795毫米,直径8870毫米,是哈尔滨电机厂完成的第三台转轮。

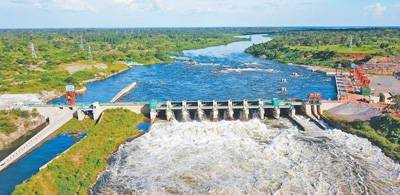

▲ 转轮加工厂工作人员使用转轮静平衡测试系统 本文摄影:赵洋

静平衡试验是转轮加工的重要环节,目的是测量转轮的质量偏心,通过测得的数据计算并增加配重,以此减少转轮在铸造加工过程中出现的质量偏心。质量偏心的存在使机组在运行中产生一个附加离心力,如果该力较大则可能导致水轮机转轮的水力不平衡,影响机组安全稳定运行。三峡集团提出的精品转轮验收标准为不平衡力矩小于75Kg·m,若在静平衡试验中测得的不平衡力矩大于该值,则需要在转轮内焊接配重块。此次通过验收的转轮在静平衡试验中测得的不平衡力矩仅39Kg·m,无需额外配重即可达到精品转轮标准,在全球巨型机组转轮加工中尚属首次。

▲ 用于配重的配重块,此次验收的转轮在“零配重”的情况下通过验收,也就意味着在静平衡的过程中无需焊接额外的配重块即可达到精品转轮不平衡力矩小于75Kg·m的要求

现场监理告诉记者,为打造精品转轮,转轮加工厂的工作人员对上冠下环拼装、转轮水力学尺寸测量、转轮翻转、铲磨、机加工等各道工序均采用精细化方案,上冠单件拼焊中以远高于图纸要求的标准控制结构尺寸,转轮整体装配时要求上冠、下环的装配同轴度误差不超过1毫米,远低于传统转轮制造中的误差要求。

此前,2019年哈电转轮加工厂出厂的两台右岸百万千瓦机组转轮,经过配重后达到精品转轮标准。其中首台出厂转轮配重仅54千克,第二台转轮配重量也未超过90千克,这在巨型转轮生产中已属佳绩。正值新春佳节即将到来之际,今年首台出厂的转轮取得“零配重”的突破,让加工厂的工作人员信心倍增。“2020年我们计划出厂4台转轮。”哈电转轮加工厂负责人告诉记者,“我们将继续秉持精益求精的态度,高质量完成后续转轮的制造安装。”

▲ 在三峡机电公司、哈尔滨电机厂、监理单位三峡发展各方共同见证下,右岸第三台转轮昨日正式通过验收