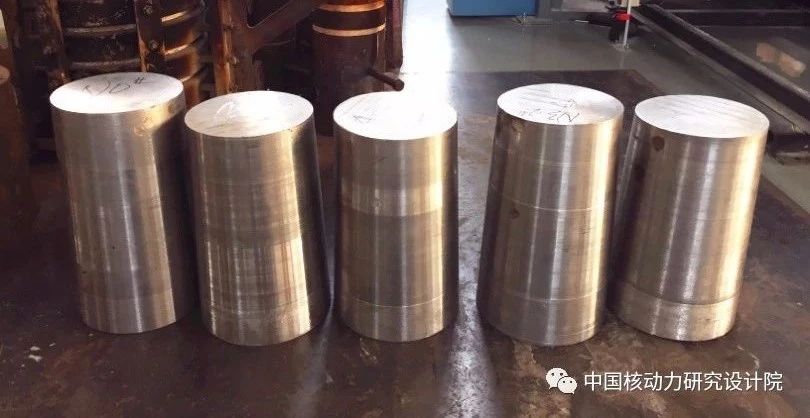

3月21日,中国核动力研究设计院耐事故燃料(简称ATF)项目FeCrAl包壳材料研发团队顺利完成工艺优化阶段首批铸锭制备,铸锭成分均匀性、杂质含量、铸造质量等全面满足技术要求,成材率较前期大幅提高。此次铸锭的顺利实施,标志着核动力院全面掌握了FeCrAl包壳材料铸锭制备技术,为后期工程化应用奠定基础。

后福岛时代,要求下一代及未来先进核电压水堆用燃料元件包壳材料必须具备更好的抗高温水蒸气氧化能力和高温强度,提高其在严重失水事故下的高安全可靠性,也称为耐事故包壳材料。FeCrAl基合金因具有良好的辐照性能及显著的抗高温氧化性能,是目前耐事故包壳材料主要的发展方向之一。2017年,核动力院与浙江久立特材合作在国内首次研制出全尺寸FeCrAl包壳管,顺利走通了包壳管材制备工艺。

在此次工艺优化研究过程中,核动力院四所三室FeCrAl包壳材料研发团队针对前期铸锭熔炼中缩孔过深、表面质量较差、成品率偏低的问题,进一步优化铸造模具、熔炼工艺参数,制备的铸锭成分均匀性、杂质含量、铸造质量等全面满足技术要求,成材率大幅提高。工艺优化阶段铸锭制备的顺利完成为后续锻造、挤压等工序的顺利推进奠定了良好的基础。