1) 目前绝大部分电站配备了组串级监控,可用于甄别低效能组串,但无法准确定位低效组件。

2) 缺乏有效手段量化低效组件所引起的组串电量损失。

3) 由于缺乏数据支撑,进而无法对技改方案进行决策。

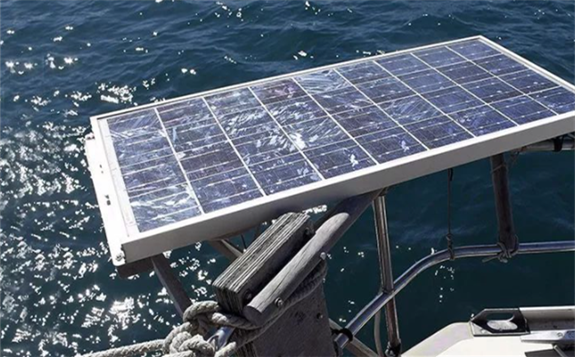

上述问题环环相扣,是制约光伏存量市场性能提升的重要因素之一,亦是未来光伏电站走向精细化与智能化的一大障碍。

鉴于当前检测技术能力,对于电站的低效诊断,业内多采用的户外I-V测试,其可用于实现组件组串功率一致性以及串联失配性评估。另外,对于缺陷组件采用EL与红外测试用于组件质量判断。这类测试我们称之为静态测试,意味着其能较好地表征在某一种工况下,组件阶段性的性能特征。但在实际应用中,我们也发现这类测试不可避免地具有一定局限性,主要体现在其无法用于评估组件投运后的动态运行性能。因而,在更多情况下静态测试仅用于定性分析,却无法用于定量判断。

为了真正解决上述技术难点,TÜV北德创建了一套用于组件运行性能评估的方法,我们称之为组件动态测试。组件动态测试适用于电站测试、电站监控、电站年检、电站技术改造与组件户外实证等多种应用场景,这表明其即可以作为用户自检验电站的一种手段,亦可用于对组件的长期运行监控。该技术通过为组件外挂高精度传感器(满足IEC 61724-1 Class A级标准),结合高密度数据采样与数据积累,可以实现低效组件的准确定位与电量的量化损失。数据经过清洗并导入数据回归模型后,数据分析师可以极为近似地模拟出组件的衰减状况。基于多维数据分析结论、同时结合经济性指标,可以帮助投资者与运维人员制定较为合理的技改方案。

组件动态测试作为一种低投入高产出的检测与监测方式,我们将在此次TÜV北德云课堂上与大家分享这项最新的技术研究与项目实证成果。欢迎各位踊跃参与(扫码注册报名),一起深入探讨光伏行业智能化与高效化的检测方法。