燃料电池车和纯电动汽车联手应对燃油车的“大战”已经打响,纯电动车续航里程和氢燃料车成本过高问题的短板亟待解决。低成本推进氢燃料电池的利用对于我国交通领域低碳转型至关重要。澳大利亚国家工程院外籍院士刘科9月29日在青海举办的“一带一路”清洁能源发展论坛上指出:“甲醇经济发展前景广阔,或将带动交通领域用能变革。”

电动汽车和燃料电池汽车的挑战与应对

由于我国石油资源匮乏,汽、柴油车导致的环境污染问题也愈演愈烈,“十五”规划期间,能源汽车科技规划包含“863”项目在内,累计共投入20 亿元研发经费,形成了以纯电动、油电混合动力、燃料电池三条技术路线为“三纵”,以多能源动力总成控制系统、驱动电机及其控制系统、动力蓄电池及其管理系统三种共性技术为“三横”的电动汽车研发格局。

电动汽车最早出现的时间要比燃油车早得多,早在19世纪后半叶的1873年,英国人罗伯特·戴维森率先发明了世界上最初的可供实用的电动汽车。这比德国人戴姆勒和本茨发明的汽油发动机汽车早了近10年。

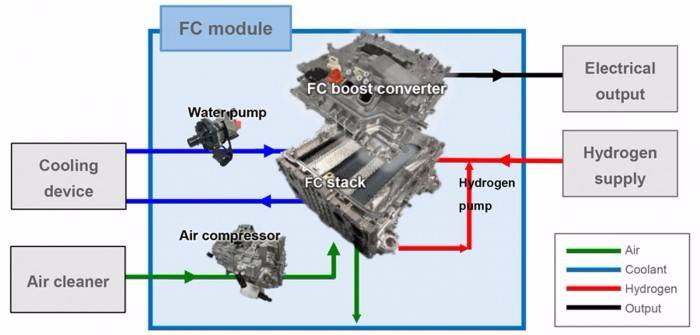

时至今日,电动汽车依然未能登上交通出行领域的主舞台,依靠国家补贴才能获得利润的电动车企中有一部分又开始研发燃料电池汽车,以此弥补电动汽车续航里程不足的问题。然而以氢燃料为主的燃料电池汽车同样存在短板,正如刘科所讲,电动汽车之所以未能争过油车,主要原因其一是电动车电池的能量密度低, 其二是汽、柴油之类的液体燃料大规模生产储运成本低,加之内燃机流水线量产使成本大降而导致的;而氢燃料电池汽车虽然发电效率高,可以降低人们对石油的依赖,但依然存在储氢、运氢成本高、加氢站投资大、安全隐患大等问题。

甲醇在线制氢是燃料电池氢供应链的最佳解决方案

发展氢燃料电池汽车已成行业共识,但氢能产业上下游普遍感觉氢能用起来“太贵”,经济性不足是一大难题。降成本已成氢燃料电池汽车攻坚的重点。氢燃料电池汽车从上游制氢、输氢、储氢,到下游加氢及应用,产业链比较长,各个环节成本累积到最后,氢燃料电池最后的成本就变得比较高。

以氢储运环节为例,气态氢储输是目前全球氢气运输的主要技术路线,国外厂商多采用35~70MPa的氢气瓶组运输氢气,而国内目前只有20~35MPa钢制高压长管托车和瓶组,储氢密度较低。“以300公里的到站成本计算,用50MPa高压拖车的氢气成本为34.4元/千克,而20MPa高压拖车成本要39.1元/千克。”中国科学院院士欧阳明高举例说。

解决上述难题,刘科给出了一个新的思路,他指出:甲醇是非常好的运氢、储氢的载体,1升甲醇和水反应的产储氢量是1升液氢的两倍。甲醇在线制氢系统在规模化方面也具备优势。在氢能使用成本方面,甲醇在线制氢的成本在理想情况下可以低至15元/公斤,国际上最低的综合用氢成本高达66.4元/公斤。

由此可见,甲醇在线制氢可以最大限度降低人们用氢成本。刘科介绍说,通过天然气生产甲醇,甲醇生产成本的70%是天然气的原料成本,因为页岩气革命,有文献报道全球发现有200年用不完的天然气,如果这样,也就意味有200年用不完的甲醇。我国的甲醇主要是煤来制,而国家的主要一次能源是煤炭,所以甲醇是一个来源丰富的能源载体。制备甲醇的成本在新技术应用的情况下也可以做到非常低的水平;常温常压下,甲醇是含氢量最丰富的液态能源;不仅如此,甲醇和水按一定比例混合,其安全性也较汽、柴油高,不容易发生爆燃事故;此外,目前可以利用目前的加油站进行改造,可以减少前期的投资成本。

新技术助力能源转型

甲醇制氢可以大幅降低氢燃料电池的使用成本,但殊不知,低成本制甲醇也是一项新技术。从治理污染的角度看,该技术也可以为减少我国的PM2.5的排放量发挥作用。

刘科指出,目前研究团队已成功研发出类液体循环流化床锅炉,可以实现将煤在燃烧或转化前分离其可燃物和矿物质,将煤中的可燃物提取出来用于燃料,不可燃的矿物质提取出来作为改良土壤剂及复合肥的原料,实现变废为宝。

据了解,该项技术具有无需烟气脱硫脱硝就可以实现清洁排放的特点,新型除尘技术可以严控粉尘排放,甚至是将粉尘收集起来,成为制作水泥的原料。

刘科分析道,通过微矿分离技术和类液体燃料对现有化工厂进行升级改造,可实现煤制氢和煤制甲醇的低成本运营。传统工艺制甲醇的平均生产成本约为1600至2000元,新技术每吨成本可节约600至800元。

利用该项新技术可以获得比较多的氢能资源,将一定比例的氢加入到天然气管道中,可降低燃气成本并可显著减少燃烧废气中的氮氧化物的排放量,对于减轻环境污染会起到重要作用。

刘科建议,针对青海省的能源结构特点,首先应该利用弃水、弃风、弃光的电量制氢,将氢气注入西气东输的天然气管道,以此减少天然气使用过程中氮氧化物超标的问题,同时解决西部氢能输送问题;其次,利用5G、新基建、大数据中心建设高潮,将风能、太阳能发的电就地消纳;再次,要因地制宜建设抽水蓄能、及利用已有的岩洞推进压缩空气储能项目配合当地新能源消纳;最后,利用风能、太阳能发电也可将水和二氧化碳转化制甲醇,也可用可再生能源电解水制氢,降低西部煤制甲醇的二氧化碳排放,再将绿色的甲醇作为储氢的载体外运到其他省份,以此促进氢能产业发展,带动交通领域用能新风尚。

电动汽车和燃料电池汽车的挑战与应对

由于我国石油资源匮乏,汽、柴油车导致的环境污染问题也愈演愈烈,“十五”规划期间,能源汽车科技规划包含“863”项目在内,累计共投入20 亿元研发经费,形成了以纯电动、油电混合动力、燃料电池三条技术路线为“三纵”,以多能源动力总成控制系统、驱动电机及其控制系统、动力蓄电池及其管理系统三种共性技术为“三横”的电动汽车研发格局。

电动汽车最早出现的时间要比燃油车早得多,早在19世纪后半叶的1873年,英国人罗伯特·戴维森率先发明了世界上最初的可供实用的电动汽车。这比德国人戴姆勒和本茨发明的汽油发动机汽车早了近10年。

时至今日,电动汽车依然未能登上交通出行领域的主舞台,依靠国家补贴才能获得利润的电动车企中有一部分又开始研发燃料电池汽车,以此弥补电动汽车续航里程不足的问题。然而以氢燃料为主的燃料电池汽车同样存在短板,正如刘科所讲,电动汽车之所以未能争过油车,主要原因其一是电动车电池的能量密度低, 其二是汽、柴油之类的液体燃料大规模生产储运成本低,加之内燃机流水线量产使成本大降而导致的;而氢燃料电池汽车虽然发电效率高,可以降低人们对石油的依赖,但依然存在储氢、运氢成本高、加氢站投资大、安全隐患大等问题。

甲醇在线制氢是燃料电池氢供应链的最佳解决方案

发展氢燃料电池汽车已成行业共识,但氢能产业上下游普遍感觉氢能用起来“太贵”,经济性不足是一大难题。降成本已成氢燃料电池汽车攻坚的重点。氢燃料电池汽车从上游制氢、输氢、储氢,到下游加氢及应用,产业链比较长,各个环节成本累积到最后,氢燃料电池最后的成本就变得比较高。

以氢储运环节为例,气态氢储输是目前全球氢气运输的主要技术路线,国外厂商多采用35~70MPa的氢气瓶组运输氢气,而国内目前只有20~35MPa钢制高压长管托车和瓶组,储氢密度较低。“以300公里的到站成本计算,用50MPa高压拖车的氢气成本为34.4元/千克,而20MPa高压拖车成本要39.1元/千克。”中国科学院院士欧阳明高举例说。

解决上述难题,刘科给出了一个新的思路,他指出:甲醇是非常好的运氢、储氢的载体,1升甲醇和水反应的产储氢量是1升液氢的两倍。甲醇在线制氢系统在规模化方面也具备优势。在氢能使用成本方面,甲醇在线制氢的成本在理想情况下可以低至15元/公斤,国际上最低的综合用氢成本高达66.4元/公斤。

由此可见,甲醇在线制氢可以最大限度降低人们用氢成本。刘科介绍说,通过天然气生产甲醇,甲醇生产成本的70%是天然气的原料成本,因为页岩气革命,有文献报道全球发现有200年用不完的天然气,如果这样,也就意味有200年用不完的甲醇。我国的甲醇主要是煤来制,而国家的主要一次能源是煤炭,所以甲醇是一个来源丰富的能源载体。制备甲醇的成本在新技术应用的情况下也可以做到非常低的水平;常温常压下,甲醇是含氢量最丰富的液态能源;不仅如此,甲醇和水按一定比例混合,其安全性也较汽、柴油高,不容易发生爆燃事故;此外,目前可以利用目前的加油站进行改造,可以减少前期的投资成本。

新技术助力能源转型

甲醇制氢可以大幅降低氢燃料电池的使用成本,但殊不知,低成本制甲醇也是一项新技术。从治理污染的角度看,该技术也可以为减少我国的PM2.5的排放量发挥作用。

刘科指出,目前研究团队已成功研发出类液体循环流化床锅炉,可以实现将煤在燃烧或转化前分离其可燃物和矿物质,将煤中的可燃物提取出来用于燃料,不可燃的矿物质提取出来作为改良土壤剂及复合肥的原料,实现变废为宝。

据了解,该项技术具有无需烟气脱硫脱硝就可以实现清洁排放的特点,新型除尘技术可以严控粉尘排放,甚至是将粉尘收集起来,成为制作水泥的原料。

刘科分析道,通过微矿分离技术和类液体燃料对现有化工厂进行升级改造,可实现煤制氢和煤制甲醇的低成本运营。传统工艺制甲醇的平均生产成本约为1600至2000元,新技术每吨成本可节约600至800元。

利用该项新技术可以获得比较多的氢能资源,将一定比例的氢加入到天然气管道中,可降低燃气成本并可显著减少燃烧废气中的氮氧化物的排放量,对于减轻环境污染会起到重要作用。

刘科建议,针对青海省的能源结构特点,首先应该利用弃水、弃风、弃光的电量制氢,将氢气注入西气东输的天然气管道,以此减少天然气使用过程中氮氧化物超标的问题,同时解决西部氢能输送问题;其次,利用5G、新基建、大数据中心建设高潮,将风能、太阳能发的电就地消纳;再次,要因地制宜建设抽水蓄能、及利用已有的岩洞推进压缩空气储能项目配合当地新能源消纳;最后,利用风能、太阳能发电也可将水和二氧化碳转化制甲醇,也可用可再生能源电解水制氢,降低西部煤制甲醇的二氧化碳排放,再将绿色的甲醇作为储氢的载体外运到其他省份,以此促进氢能产业发展,带动交通领域用能新风尚。