杨房沟水电站EPC由中国电建集团旗下中国水利水电第七工程局(以下简称“水电七局”)和华东勘测设计研究院(以下简称“华东院”)组成的联合体承建。两家单位组建了设计施工深度紧密联合的组织机构——联合体总承包项目部和项目技术管理团队,设计、科研、施工单位深度融合,实现了工程设计管理从单一技术管理向全面技术统筹的转变,开拓了水电行业EPC管理创新发展新格局 。

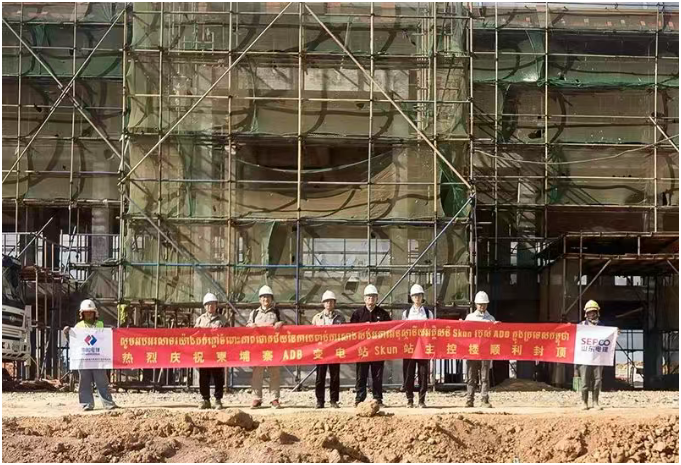

▲杨房沟水电站厂房建设现场。水电七局/供图

“传统水电建设管理模式,设计是上半场,施工是下半场,而EPC建设模式需要团队全场跑。”杨房沟总承包项目部党工委副书记赵胜利告诉记者,以地下厂房建设为例,一般同等规模的水电站地下厂房开挖、支护最快需30个月,而杨房沟水电站运用地质监测预报等工具,通过设计与施工等诸多方面深度协同融合,只用了26个月。

“水电EPC模式最大的优势,是可以最大限度整合有限的施工资源,缩短工程营建工期。”杨房沟总承包项目部常务副经理陈雁高介绍,EPC突破了传统DBB模式资源分散、关系复杂、责任模糊、工程投资难以控制的组织形式。

“杨房沟水电站EPC除了统筹管理,现场问题‘不过夜’,而且通过扁平化管理,领导下沉一线,提高管理效率,确保项目各项重要节点均提前达到。目前来看,完全具备首台机提前半年发电的目标。”在雅砻江流域水电开发有限公司杨房沟管理局副局长李现臣看来,杨房沟水电站可以提前发电,不是承包商抢工期,而是EPC项目进展顺利的结果 。

EPC初遇智能建造,创下多个“首次”

水电行业几乎没有可借鉴的大型水电工程EPC模式建设管理经验,如何解决工程协同管理带来的巨大挑战?为此,建设者反复修改,最终确定了“1平台+1系统+N终端”的数字化工作总体框架。

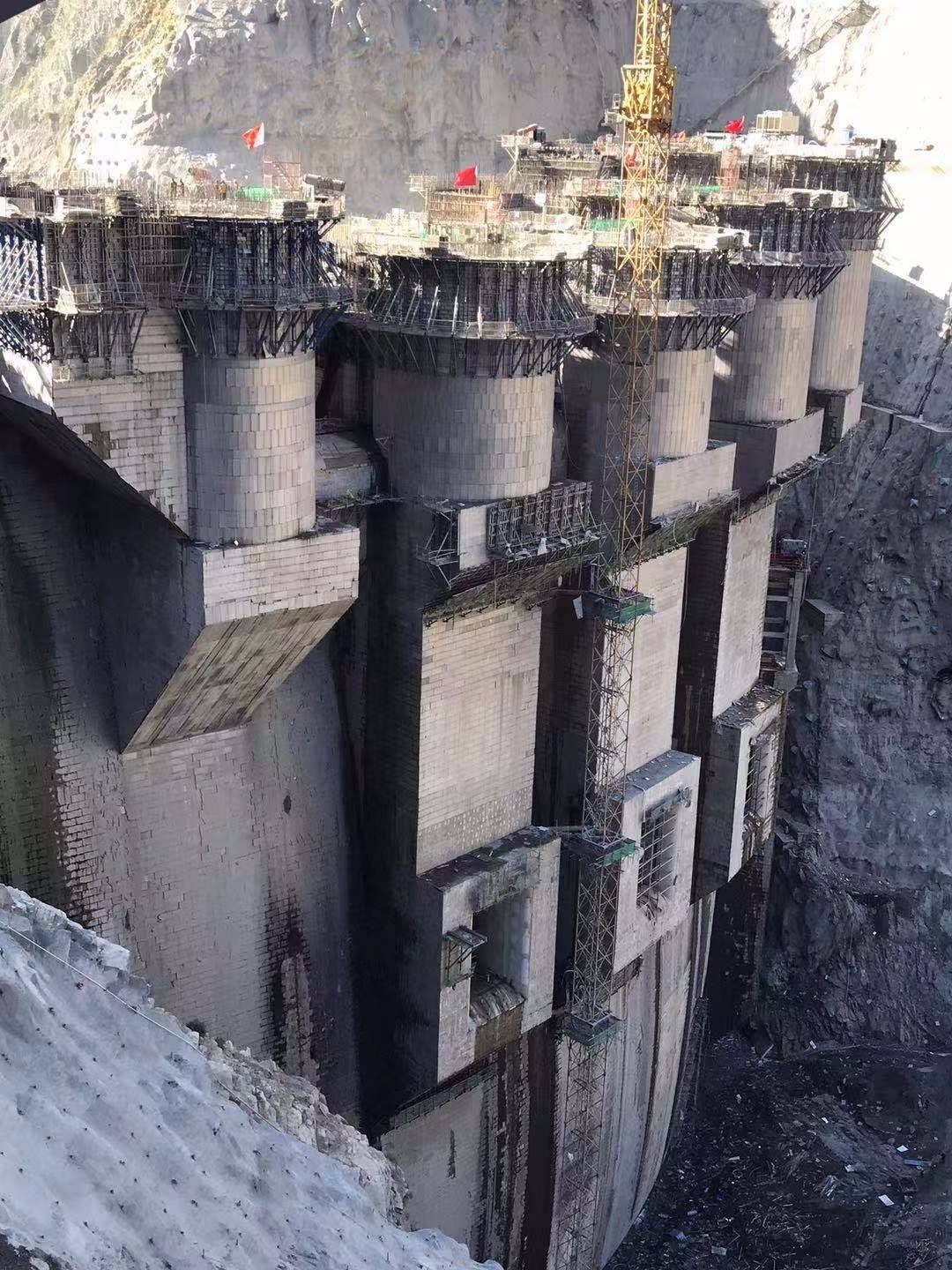

▲杨房沟水电站大坝建设一角。苏南/摄

“进场伊始,我们首次在水电建设构建了统筹规划、全过程应用的BIM管理体系。无论是内部设计与施工之间的相互会签,还是监理、业主对涉及技术方案的审批,均在系统中线上操作。”华东院副总工程师、杨房沟总承包部副经理徐建军告诉记者,“比如设计文件报审,可实现跨地域、跨单位协调办公,各类设计图纸、报告、修改通知等全部实行线上流转和审批,节省人力投入70%,设计文件平均审查时间由9.3天减至4.1天。”

在杨房沟,EPC初遇智能建造,不仅改变了传统水电建设智慧管理的碎片化状态,形成了覆盖全工程、全要素、多角色、多层级、全生命周期、多源数据全面采集共享的EPC项目智能建造统一平台,更创下多个“首次” :首个全面运用三维数字化协同设计施工一体化技术和工程全生命周期管理技术,首次实现大型水电工程全过程数字化质量验评,首次实现水电工程电力文档在线归档,首次系统梳理水电工程数字化配套管理考核制度体系……

“我们首次提出EPC模式下的大型水电工程数字化整体解决方案,应用范围覆盖勘测、设计、采购、建造、移交、运维等多个阶段。同时,协调范围覆盖业主、监理、总承包、工区等多个项目参建单位的各层级组织,实现了大型水电EPC项目的设计施工紧密一体化管控。”徐建军表示,杨房沟项目还首次提出从“物理实体电厂”到“数字孪生电厂”数据信息损失问题的整体移交方案,实现了国内水电行业第一个工程档案的数字化、自动化,工程竣工时可将一个与实体工程一致的“数字孪生电站”同步整体移交给业主,作为电厂智慧运行的基础。

“可作为行业标准范本推广”

对于杨房沟水电站创造的多个纪录,项目总承包部总工程师周强坦言,以往建设大坝往往是“头疼医头、脚疼医脚”,而杨 房沟水电站通过三维正向设计和数字化手段全方位找到“病根” ,及早发现并解决问题。

据了解,杨房沟水电站的智能建造平台系统自2016年11月正式上线至今,已平稳运行44个月。“在数字化技术的助力下,从总承包进场以来,我们主动思考,完成较大及以上设计优化30余项,得到业主、监理等认可,节约了工程建设成本。”杨房沟项目设计总工程师殷亮表示。

▲建设中的杨房沟水电站大坝。苏南/摄

以中国工程院院士钟登华为首的专家组评价:“杨房沟水电工程智能建造关键技术研究与应用是国内水电行业首个覆盖工程全体、全生命周期的智能建造统一平台,走在行业前列,可作为行业标准范本推广。”

如今,BIM系统已推广应用于西藏DG水电站、福建永泰抽蓄、海南迈湾水电站等工程,并吸引了包括中国工程监理协会、南水北调中线干线工程建设管理局、华电金沙江上游水电开发有限公司等数十家单位到现场开展调研学习。