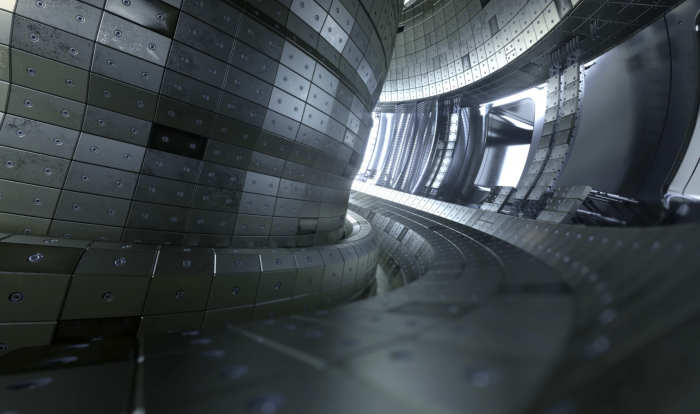

零部件是核燃料元件的重要组成部分。核燃料元件零部件生产并不是简单的机械加工,尤其在华龙一号核燃料元件零部件生产中,多个部件都是创新设计,独特的材料、结构、细节尺寸等,与中核建中以往生产的产品有很大的不同。面对新材料、新设计,就必须开发新的制造技术,甚至部分零部件生产需要从设备、工艺设计上进行全新开发。

中核建中三车间具备完整的零部件生产能力,可生产全堆芯核燃料组件所需的上百种零部件,核燃料元件“核骨”就是在这里生产的。2018年开始,车间承接了华龙一号全球首堆及其他2种类型的压水堆核燃料组件及相关组件零部件的生产任务,且生产任务相继迎来关键窗口期,作业高峰期也高度重合。几乎每天都有20多种几百余件零部件在线生产,仅管座生产线就有5种不同类型的管座同时在线加工。未知的挑战、紧张的周期、繁复的鉴定,无一不考验着这个团队。

匠心独运:众擎易举保生产

“我是党员,关键岗位有我;我是党员,困难面前有我;我是党员,突击攻关有我……”2018年11月19日,在车间举行的“我为华龙添光彩”主题活动中,全体党员许下共同承诺。在党员掷地有声的承诺声中,华龙一号全球首堆福清5号机组核燃料元件零部件生产正式吹响了号角。

零部件的生产是各岗位相互影响、配合最为紧密的,加之紧张的生产周期,必须做好周密的生产计划。就拿一个焊接班组的日常工作来说,每天都会接到不同类型的上下管座,每种产品焊接的要求也都不一样,有的是对角线两点焊,有些是平行两点焊,还有的是机器人打圈焊接。现场各工序间的平稳衔接、大力协同就显得尤为重要。

车间综合考虑设备、人员情况等因素,分批次组织对华龙一号生产所涉及的10个工种142名员工开展了从劳动保护、安全、图纸技术条件及加工工艺、合格性鉴定、技术状态管理、质量控制等方面的专题培训。积极进行风险分析,制定了风险防控措施,在此基础上,安排每周的生产计划。车间班子全面负责生产协调工作,班子成员轮流值班,进入现场协调处理各种问题。每天、每项工作都有人跟进,每一个问题都在第一时间处理解决……各项工作像齿轮一样统筹在一起高速运转。

车间主任盛锋拿出手机,屏幕显示这是一个100多人的大群,“谁遇到问题在群里面说一下,大家立刻商量对策、协调解决。我们就是一个大团队,朝着共同的目标在努力。”车间调度长杜兵,调度谢威等全程配合服务现场生产工作开展,跟踪、协调、推进每一个流程的生产工作。下班后,总能看见他们还在为解决生产中的各种问题而忙碌的身影。谢威说到:“2018年4月,我因工作需要调离了加工中心岗位,但生产繁忙时还是会回来与大家一起攻关。我是刚入党的年轻党员,与团队一起前进、一起成长,我觉得值得!”他们朴实的话语不禁令人肃然起敬。

车间从领导、班组长,到每一位一线员工,大家都仿佛上了发条一般。盛锋回忆起这段群策群力的日子,对奋斗在一线的队友满是自豪,“企业勉励我们要‘铸国之利器,筑核电粮仓’,那么,我们就要不忘初心,凝心聚力,攻坚克难,全力打造华龙一号核燃料元件最强‘核骨’。”

庖丁解牛:鬼斧神工造精品

核燃料元件的质量直接关系到核电站的安全稳定运行,因此,为了保证零部件的精细和精准,对车间质量管理提出了更高的要求。

走进三车间,每一个工作台面上,记者都能看见大大小小的卡片,这些被称为零部件的“档案”,每个零部件的所有生产及检验工序都有专有的流通卡、记录单、检验文件等资料,并归档整理成册,确保过程可追溯。

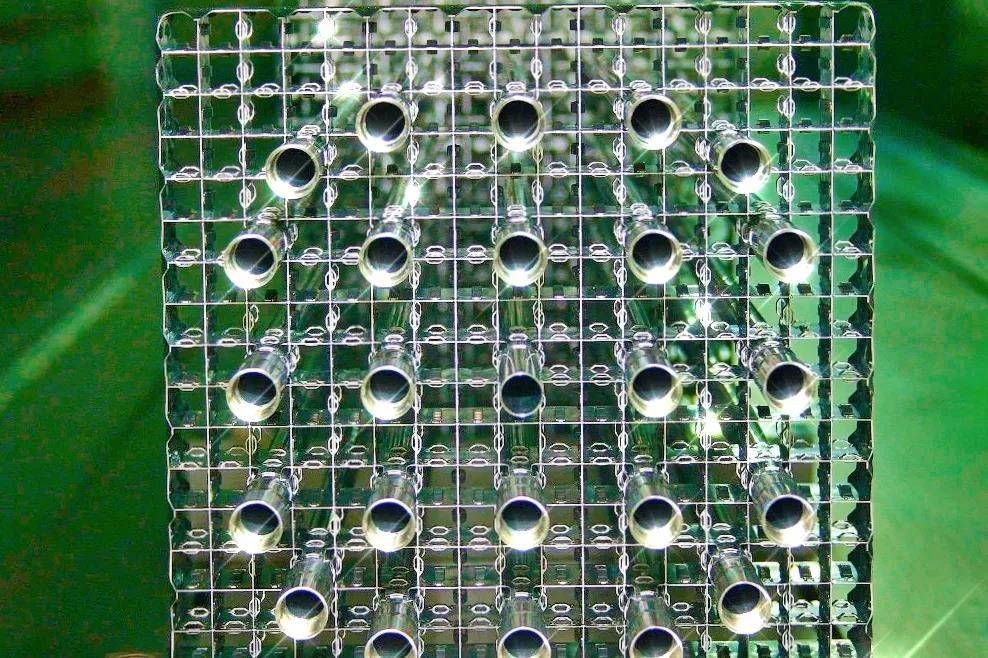

“每个零部件的加工都特别精细,感觉不仅是做工业品,更是工艺品。”党支部书记李华说到,华龙一号核燃料元件的每一个零部件的精度要求高,很多都精确到微米。人们常说“细如发丝”,一般人的头发丝,直径大约是0.08毫米,这样的加工精度几乎是头发丝直径的八十分之一。李华介绍,“为了确保产品高精度加工的稳定可靠,我们必须提升加工过程的精细度和加工工艺的稳定性,做到各个环节不能有任何不符合项;我们要用过硬的质量、更多的精品,奠定华龙腾飞的基石。”

车间从每一个环节、每一个工序的精细化加工,制定了相当苛刻的标准。生产过程中不仅要满足图纸技术条件的要求,还要达到华龙一号产品加严控制的要求。比如上下管座、连接柄部件和压紧系统图纸技术条件对外观缺陷的检验技术标准为深度≤0.4mm,每个零部件上的缺陷总面积最大为30mm2,加严控制的要求为深度≤0.3mm,每个零部件上的缺陷总面积最大为25mm2,只有达到标准方能进行下一步生产。

他们还设定了更为严格的精细检测项目,游标卡尺、粗糙度测量仪、三坐标测量仪等都是用于零部件的检测,对测试数据的要求更严、更细、更具体。检测数据一旦出现异常的趋势,立即反馈给车间,确保尽快做出适应性调整。保证随时反馈,随时有人解决,力求一次性把事情做完美。

同时,车间不断完善质量管理制度,加强岗位间的信息反馈,严格奖惩,并不断收集技术、质量等管理部门的意见。同时,从人、机、料、法、环、测等几个方面,增加工艺巡查频次,严肃工艺纪律,及早发现异常情况,及时分析、处理,以确保过程控制。

除了完善自身制度措施外,车间选派骨干参加公司组织的到核电站以及国内外先进机械加工企业学习、培训,参加公司组织的培训交流,举办和参加各类技术比武……通过学习和借助内外部力量,推动质量体系的不断完善。

巧夺天工:攻破瓶颈结硕果

整体连接柄是燃料元件相关组件中的关键部件,其制造工艺复杂,尺寸精度要求严格。按照设计文件,整体连接柄加工需五轴加工中心才能完成,在车间现有的工艺技术水平以及设备的情况下几乎是不可能完成加工的。

购买一台五轴加工中心需几百万的高昂费用,而且采购需要漫长的等待时间。车间立即召开技术研讨会,成立了攻关小组,既要不耽误生产,又要解决遇到的难题。数控铣工高级技师、加工中心班班长张海发,这位公司最年轻的90后高级技师,和岗位同事反复对整体连接柄的结构、形状和尺寸精度进行研究,连续几天放弃休息时间,加班加点研制和调试新的工艺流程。通过一次次试验、一步步修改方案,多次对刀具和工装夹具进行改造。在不断摸索实践中终于实现了由三轴加工中心完成加工,满足各项技术条件,加工周期也缩短到原来的40%,将“不可能”变成了“可能”。同时,针对工艺开发过程,车间申报了制造专利。

同样,在华龙一号全球首堆压紧部件生产时,岗位人员在装配时发现装配完成的压紧部件中心筒露出压紧杆的部位均有不同程度的磨痕。岗位人员向车间反馈此情况后,工艺人员张晨与岗位人员立即查找和分析产生的原因。根据压紧杆图纸和中心筒图纸显示,压紧杆内孔径与中心筒外径的配合间隙单边只有0.4mm,压紧杆下压时因弹簧特性,弹簧不能保证完全垂直下压,且中心筒与压紧杆配合间隙小,造成内弹簧及压紧杆与中心筒表面发生摩擦。时间紧、任务重,他们从零部件装配过程、辅助工装设计等角度不断优化工艺,研制出了保护性工装,经过多次试验验证,最终避免了磨痕的产生。

管中窥豹可见一斑。在整个华龙一号核燃料元件零部件生产过程中,处处可见自主创新,如下管座防异物板的研制、下管座固定点焊夹具和下管座导向管座点焊夹具的研制、导向管座孔和仪表管座孔加工工艺改进、下管座钎焊工艺改进……

目前,车间已完成华龙一号全球首堆福清5号机组核燃料组件零部件的生产任务。精湛“核骨”夺天工。这个有着各种类型压水堆核燃料元件零部件生产经验的团队,以比别人高的步频、比别人多的努力,在跟随、超越、引领的道路上砥砺前行。