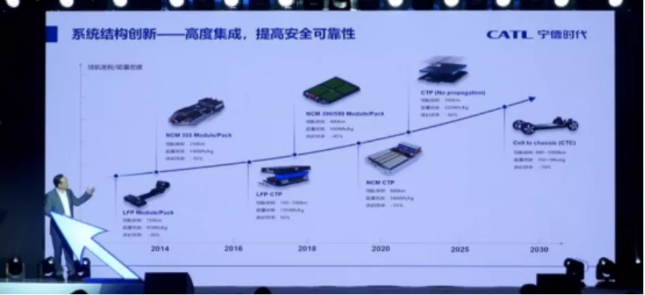

当各大主机厂在冲刺续航1000 +公里之时,动力电池企业也在积极探索下一代电池系统集成方向。

日前,宁德时代中国区乘用车解决方案部总裁项延火 透露,宁德时代将于2025年前后正式推出高度集成化的CTC(Cell to Chassis)电池技术。

目前,宁德时代已经推出了适用于乘用车的第一代CTP电池技术(Cell To Pack),并且延伸至商用车领域,目前已经得到了国内外众多主机厂的认可。

CTP电池包即电芯直接集成到电池包内,可以提升电池包的体积利用率和减少零配件使用,进而提升电池包能量密度和降低制造成本。

据悉,宁德时代正在设计其第二代、第三代CTP电池系统。在整车续航进一步提升和降成本要求下,宁德时代计划在2025年左右推出其第四代高度集成化的CTC电池系统。

“我们正在研究一种新的电池集成技术,这种技术可以将电池直接安装到电动车的底盘上。”宁德时代董事长曾毓群此前曾表示,通过采用这项新技术,电动汽车的续航里程可能超过800公里(500英里)。

该技术的全称为CTC(Cell to Chassis),Chassis即底盘。此技术是将电芯和底盘集成一起,再把电机、电控、整车高压如DC/DC、OBC等通过创新的架构集成在一起,并通过智能化动力域控制器优化动力分配和降低能耗。

和CTP技术类似,CTC技术可最大程度降低电池包重量和提升内部利用空间,提升电池集成效率,从而提升系统能量密度和整车续航里程。

不过,和CTP这种大模组设计不同,CTC技术在电池系统集成方面更为激进,制造难度也更大。

传统的电池包开发路径是,电池企业提供电芯、标准模组或电池整包,主机厂根据其车型设计负责动力总成或直接使用。在集成方面,电池厂与主机厂各自分工,在产能规划、生产设计方面比较灵活。

CTP技术是电池企业提供数量更少的标准大模组,在系统集成方面掌握更多主导权,使得主机厂在电池系统设计方面较为被动。

CTC集成方式则是将电芯直接整合到底盘中,进一步提高了电池企业在系统集成方面的主导权。

不过,开发CTC技术对电池企业而言也存在一些压力和挑战。

在制造方面,由于集成方式改变,这就要求电池企业在电芯或模组制造装备配线方面进行系统改造升级,进而增加投资成本。

与CTP技术相比,CTC技术要求电池制造商从更早的阶段介入车型设计,这就要求电池企业具备更强的研发设计能力,配合主机厂进行深度开发。

同时,CTC电池在生产运输和存储等方面也会电池企业提出新的要求。

目前宁德时代尚未透露是否已经与其它主机厂合作实施这一新设计。但已经将其作为长远规划目标,成为其提升全球市场竞争力的重要手段。( 魏文柱 )