“深海一号”实现三项世界级创新

中国海油表示,深海是未来全球油气资源的重要接替区。据统计,全球超过70%的油气资源蕴藏在海洋之下,其中44%来自深海。而深海油气开发,除了风险和投入呈几何倍数递增外,装备制造是关键瓶颈。

作为我国最大的海上油气生产商,中国海油早在“十二五”时期就斥巨资打造了“五型六船”深水舰队,实现了深海钻探能力从300米到3000米水深的跨越;然而用于深水油气田开发的生产装备仍停留在300米以内水深范围。

日前,由我国自主研发建造的全球首座10万吨级深水半潜式生产储油平台——“深海一号”能源站在山东烟台交付启航,这是我国深水油气田开发能力和深水海洋工程装备制造领域的最新重大突破。

中国海油陵水17-2气田开发项目总经理尤学刚透露,“深海一号”能源站实现了3项世界级创新,运用13项国内首创技术,攻克了10多项行业难题,堪称我国海工装备技术集大成之作。

“‘十三五’期间,随着以‘深海一号’能源站为代表的深水油气装备交付,我国半潜平台船体总装快速搭载和精度控制技术已达到世界先进水平,海底管线铺设等多项深水施工技术突破1500米水深难关,超大型深水装备工程总包能力显著提升。”海洋石油工程股份有限公司副总工程师钟文军说。

浮式储卸油装置技术全面提升

在被视为海工装备“皇冠上的明珠”的“海上油气加工厂”——FPSO领域,“十三五”期间,中国海油将FPSO总体集成技术提升作为科技攻关优先方向,积极研发不同类型FPSO总体集成和全产业链技术。

2018年5月,中国海油承揽的巴西国家石油公司P67 FPSO成功在海油工程青岛场地交付,开创了我国自主集成并成功交付世界级超大型FPSO的先河。2019年12月,P70 FPSO成功交付,创造了国际超大型FPSO交付的新速度。

与此同时,我国FPSO单点建造集成技术也获得重要突破。2020年5月,由我国自主设计、建造和集成的中国最大作业水深FPSO“海洋石油119”在青岛场地交付启航。它采用了国际上技术最复杂、集成精度最高的大型内转塔单点系泊系统,该系统在全球范围内仅有4例。

经过5年发展,中国海油已拥有FPSO达到16艘,规模与总吨位均居世界前列,成为我国海工装备主力军。形成了从设计、建造、安装、调试到运营管理、升级改造的FPSO全生命周期管理能力,实现了作业海域从水深16.7米到2000米、吨位从5万吨级至35万吨级、船型从普通型到圆筒型、系泊形式从多点系泊到单点系泊的全覆盖,抗冰、抗台风能力已达到国际领先水平,多型FPSO总体集成和全产业链技术获得全面提升。

水下生产系统实现国产化

业界普遍认为,深水油气田开发装备的“昨天”是干式井口、桩基平台,“今天”是水下井口、浮式平台,“明天”是水下生产系统。

从1996年起,流花11-1油田等我国南海部分油气田,也陆续应用了水下生产系统,但几乎所有的工程开发均由国外水下设备供应商和工程承包商完成。

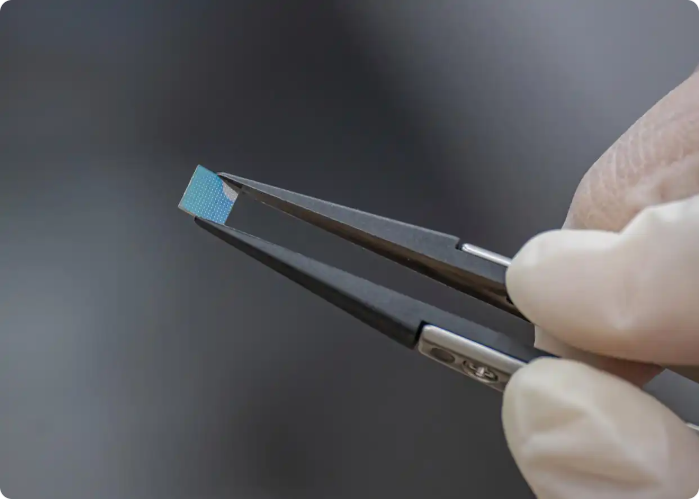

2020年9月,在“深海一号”能源站船体完工前夕,由我国自主建造的首批1500米深水中心管汇成功交付,意味着我国深水中心管汇设备制造能力达到了世界先进水平。

经过5年发展,我国水下生产系统逐步完成了从简单的水下终端到复杂的水下中心管汇、从靶区300米以下浅水到1500米超深水、从全部依靠进口到水下产品走出国门的跨越,基本掌握1500米水深水下生产系统设计和制造技术,实现水下管汇等系列关键水下产品的国产化应用。

哈斯基中国生产及开发副总裁特雷西感慨:“2013年以前,哈斯基投资荔湾3-1气田水下生产系统时,几乎看不到中国人的身影;而在流花29-1气田项目上,水下核心设备的制造者绝大部分都是中国人。”