据外媒报道,化学工程研究人员开发出一种新的催化剂,可显著提高苯乙烯制造的产量,同时减少能源使用和温室气体排放。“苯乙烯是一种合成化学品,可用于制造各种塑料、树脂和其他材料,”该研究的通讯作者、北卡罗来纳州立大学化学工程教授李凡星说。“由于它的使用如此广泛,我们很高兴我们能够开发出一种具有成本效益的技术,并将减少苯乙烯制造对环境的影响。” 据行业估计,到2023年,制造商每年生产的苯乙烯将超过3300万吨。

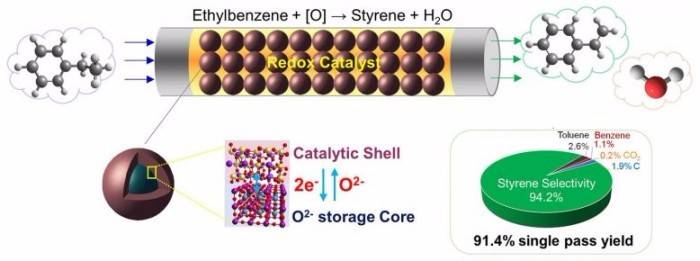

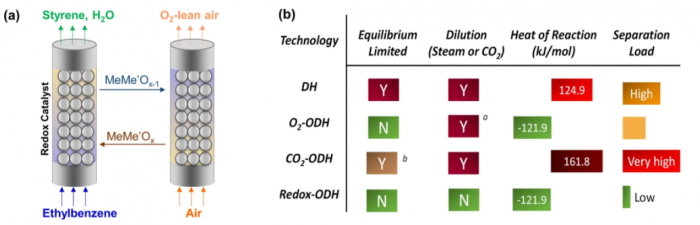

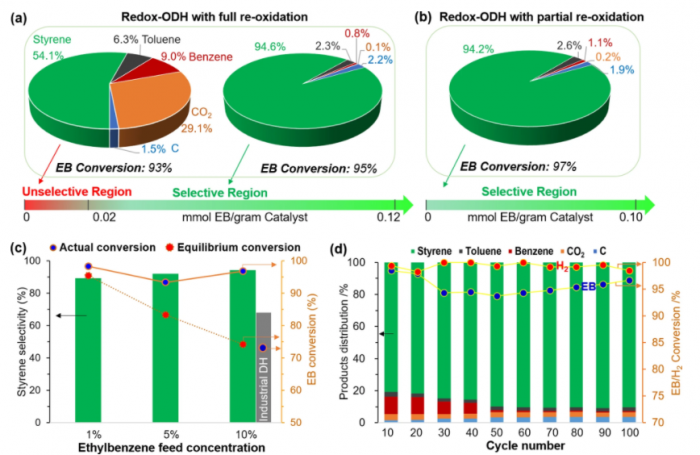

传统的苯乙烯生产技术的单程产率约为54%。而使用这种新型催化剂,研究人员能够实现91%的单程产率。转化过程在500-600摄氏度的温度下进行--与传统的苯乙烯制造工艺的温度范围相同。然而,两者之间存在着很大的差异。

“目前的技术需要向发生转化的反应器注入非常大的蒸汽,”北卡罗来纳州立大学博士后学者、该工作论文的共同第一作者高云飞说。“我们的技术不需要蒸汽。从实际情况来看,这极大地减少了执行转换所需的能量。”具体来说,采用新催化剂的转换过程使用的能源减少了82%--并减少了79%的二氧化碳排放。

“这些进步是通过催化剂本身的工程设计来实现的,”论文的共同主要作者、昆明理工大学研究人员祝星教授说。“新的氧化还原催化剂有一个钾铁氧体表面作为催化相,一个混合钙锰氧化物核心作为晶格储氧。”祝星作为北卡罗来纳州立大学的访问学者参与了该项目。

“为了采用新的催化剂,苯乙烯制造商将需要采用与他们目前使用的不同风格的反应器,”李凡星说。“他们将需要类似CATOFIN®反应器的东西。但这些反应器已经在其他工业应用中得到广泛使用。而新工艺带来的成本节约应该是很可观的。”

这项研究是在美国能源部的支持下完成的,在RAPID子项下获得了DE-EE0007888-05-6的支持;在国家科学基金会的支持下,获得了编号为1923468的资助;以及获得了北卡罗来纳州的凯南工程、技术和科学研究所的支持。

相关论文已发表在《自然通讯》杂志上。研究人员已经获得了新技术的专利。