“很多新的产品对数码电池提出了更加个性化的需求,但3C数码锂电池的研发进度却没有跟上,目前市场上主流的技术、设备和制造工艺大多还停留在几年前,”业内人士分析指出,主要是近几年新能源汽车蓬勃发展,大家的目光主要集中在动力电池市场,相关设备技术的攻关也主要集中在动力领域,导致3C数码锂电池研发出现了滞后。

新挑战的另一面则是新机遇,3C数码锂电池技术、制造工艺提升的“迫切需求”也在催生新的、更为广阔的设备市场需求。

近日,电池中国网从知情人士处获悉,国内数码电池龙头A客户正与赢合科技联合开发一款数码小间隙高速涂布机,率先开启了数码锂电池新赛道的争夺,希望在3C数码锂电池赛道继续保持引领。

开发行业最小间隙高速数码涂布机

赢合科技相关负责人也证实了这一消息,“我们这次为客户开发的数码小间隙高速涂布机,是根据客户需求定制化研发设计的,涂布间隙可以做到4mm。”

业内人士指出,目前行业主流数码小间隙涂布设备间隙都在6mm以上,最小的有可以做到6mm,但涂布速度不足15m/min。目前数码电池行业小间隙涂布设备存在速度慢、生产效率低、涂布长度不稳定等问题,限制了锂电生产企业的产能和效率,在这种情况下,企业想提升产出只能投入更多设备和场地。

为解决行业痛点,提升效率及适应3C数码电池制造的灵活性,赢合科技通过新型涂步阀结构和新型双调节模头设计,最终实现行业最小间隙高速涂布,在效率得到数倍提升的同时,还让涂布的尺寸更加稳定可靠。

据赢合科技介绍,此次公司为A客户定制开发的4mm数码小间隙涂布机,涂布速度达到25m/min,涂布效率较传统设备提高1.5-3倍左右;8mm数码小间隙涂布机,涂布速度可以达到45m/min左右,并且涂布速度快、涂层间隙稳定。

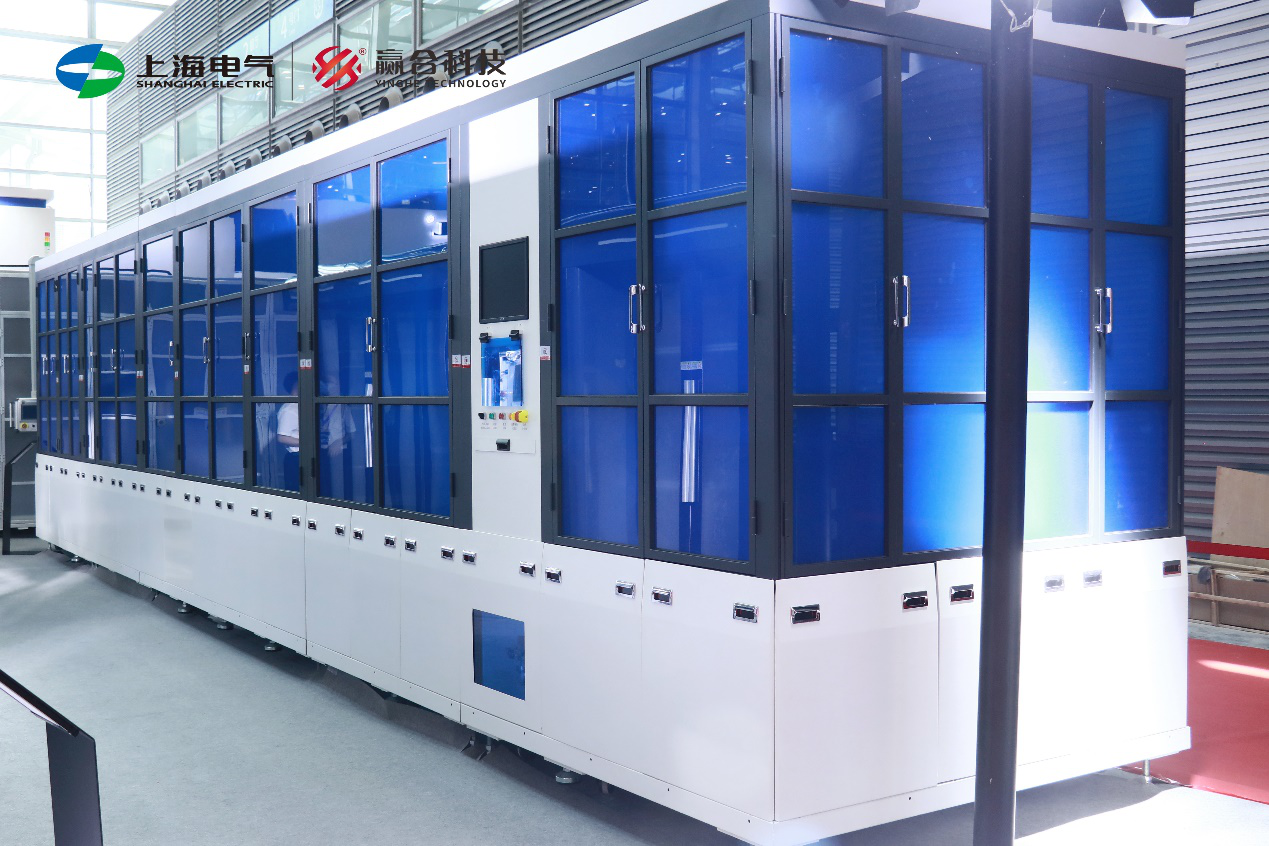

成为A客户定点合作开发伙伴,同时率先研发出业内最小间隙高速涂布机,与赢合科技在锂电涂布设备领域的技术积淀和长期领先优势密不可分。据了解,在动力领域,2020年赢合科技还与国内某头部电池企业联合开发了行业首台1.6m宽幅双层涂布机,实现了产品动力电池行业制造效率、一致性和成本的多点突破。

▲图为赢合科技1.6m双层涂布机

获得头部企业定向开发,提前深度参与锂电头部企业的前沿技术、工艺研发设计,一方面是头部锂电企业对赢合在这一领域的领先性的高度认可;另一方面也是对赢合科技研发实力的充分信任。而对赢合科技来说,率先介入到头部企业的设备、产品开发,也有助于巩固其在这一领域的技术优势。

作为一家技术推动型公司,赢合科技涂布设备项目研发团队人数超过100人,本科以上研发人员占比超过90%,高级工程师、资深工程师占比在20%以上,大部分研发人员不仅在涂布领域有着十余年工作经验,且还深度参与了头部锂电企业涂布前沿技术的开发设计。

赢合科技技术引领渐强 电池设备订单向头部倾斜

事实上,不仅是A客户与赢合科技联合开发出国内首台数码小间隙高速涂布机,进行定制化研发,国外数码电池巨头也在瞄准最新设备工艺开发。据了解,2019年韩国某客户同赢合科技定下了当时行业最窄幅的5mm蓝牙分切机;2020年,赢合科技已开始批量提供行业最窄切幅的2mm蓝牙分切机。

据悉,除了三星、ATL、比亚迪电子、冠宇、维科等也与赢合科技在3C数码电池新设备、工艺开发上保持深度合作。可以看出,3C头部电池企业更愿意与头部设备企业进行新工艺、新技术的定制化开发,订单也会主要流向头部设备企业。

一方面,这是基于头部设备企业与3C数码电池企业长期深度合作,对头部设备企业的技术认可度较高;

另一方面,也是头部设备企业在技术实力、协同开发、稳定性控制、资金实力、交付速度和规模等方面更具有优势,可快速帮助电池企业在新工艺、新产品落地及市场投放上提供保证。

此外,得益于动力电池市场的快速发展,赢合科技还形成了自成一体的研发体系,“有了比较好的研发体系,也可以更好地去配合支持客户定制化的研发项目需求。”赢合科技产品研发相关负责人表示。

涂布作为电芯制造最基础也是最核心的环节,对于电池成品的一致性、可靠性起到压舱石的作用。下游电池企业与头部设备企业这种深度合作,也将进一步巩固头部企业在这一领域的技术引领。

在日前举办的CIBF2021展览会期间,赢合科技子公司惠州赢合率先发布了涂辊分段最新产品和技术,详细介绍了其1.6m双层涂布机、数码小间隙高速涂布机、宽幅辊分一体机产品技术特性和设备性能。其新一代的涂辊分机型能帮助客户实现产能翻倍,其中动力线效率可提升60%,数码线效率提升100%,通过改变设备TPM方式实现设备自诊断和分析预警,同时能适应各种新工艺和新材料。

伴随着新技术、新设备的落地应用,赢合科技将再携颠覆性技术创新,突破锂电制造“极限”,助力锂电产业大发展,同时这也是赢合人在锂电大发展时代的“有为”见证。