3D打印已经开辟了一系列全新的可能性。一个例子是生产新型涡轮机斗。然而,3D打印过程通常会在部件中产生内部应力,在最坏的情况下会导致裂缝。现在,一个研究小组已经成功地利用慕尼黑工业大学(TUM)研究用中子源反应堆的中子,对这种内部应力进行非破坏性检测,是改进生产工艺的一项关键成就。

燃气轮机斗必须承受极端条件。它们在高压和高温下暴露在巨大的离心力下。为了进一步最大限度地提高能源产量,必须能承受实际上高于材料熔点的温度。这可以通过使用空心涡轮斗来实现,它从内部进行空气冷却。

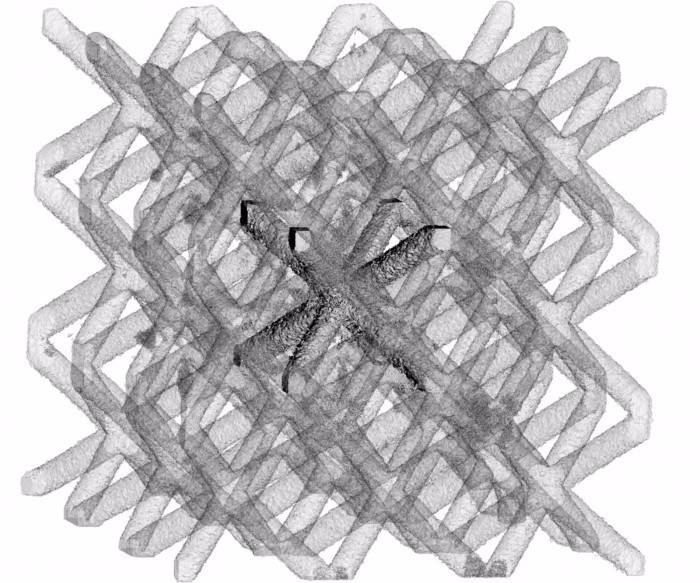

这些涡轮水桶可以使用激光粉末床融合技术制造,这是一种增材制造技术:在这里,粉末形式的启动材料通过激光的选择性熔化而一层一层地建立起来。空心涡轮机斗内部复杂的格子结构为零件提供了必要的稳定性。

具有如此复杂结构的复杂部件不可能用传统的制造方法,如铸造或铣削来制造。但是激光的高度局部热输入和熔池的快速冷却导致了材料的残余应力。制造商通常会在下游的热处理步骤中消除这种应力,但这需要时间,因此要花钱。不幸的是,这些应力也可能早在生产过程中,直到后处理发生时,就会损坏部件。应力会导致变形,在最坏的情况下会导致裂缝。

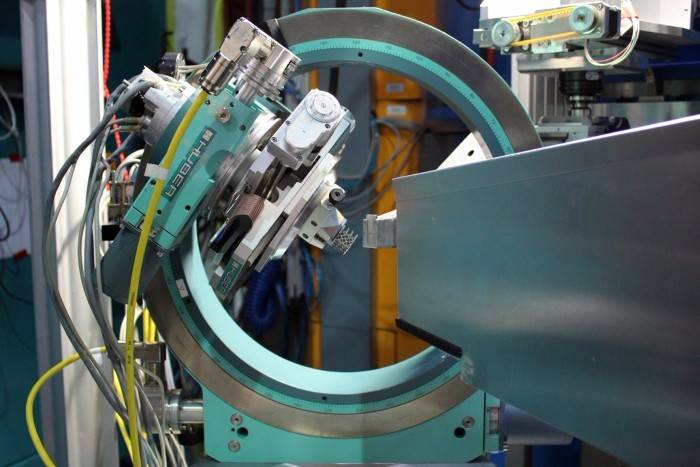

因此,研究人员利用海因茨-迈尔-莱布尼茨研究中子源(FRM II)的中子调查了一个燃气轮机部件的内应力。该部件是由燃气轮机制造商西门子能源公司使用添加剂生产工艺制造的。为了在FRM II进行中子实验,西门子能源公司使用典型的用于燃气轮机部件的镍铬合金打印了一个尺寸只有几毫米的晶格结构,然后看看是否可以使用中子来检测这个复杂部件的内部应力。

现在,该团队已经成功地检测到了部件内部的应力,下一步是减少这种破坏性的应力,即必须修改生产工艺参数,从而修改打印过程中构建方式。这里的关键因素是在建立各层时随着时间推移而输入的热量。在熔化过程中,热量的应用越局部,就会产生越多的内部应力。只要打印机的激光器对准一个特定的点,该点的热量就会相对于相邻区域上升。这就造成了温度梯度,导致了原子晶格的不规则。所以必须在打印过程中尽可能均匀地分配热量。在未来,该小组将用新的组件和修改的打印参数来研究这种情况。该小组已经在与西门子合作,计划利用位于Garching的TUM中子源进行新的测量。