风能作为一大主力清洁能源已受到普遍关注,在电力供给不足的背景下,风电行业如何发挥更大的效能。全流程多维度降本提效是当下风电发展的客观要求和必然选择。

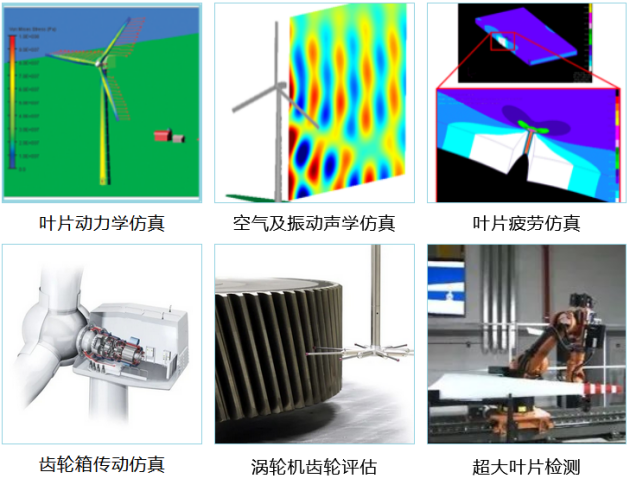

越来越复杂的系统构成与越来越多的运动部件,让风力发电机的质量保障成为行业永恒命题,毕竟停机就意味效能大幅降低。从设计工程阶段到产品出厂及服务维修方面,海克斯康可以提供仿真分析、加工编程、计量检测等全生命周期的解决方案。

近期我们将推出关于风能行业的一系列解决方案,本期先从计量测试谈起。作为质量控制的专家,海克斯康在风能行业可以提供面向叶片、轮毂、齿轮箱及精密装配等多样化的解决方案,以全面的质量技术保障风电设备的持续高效运行。

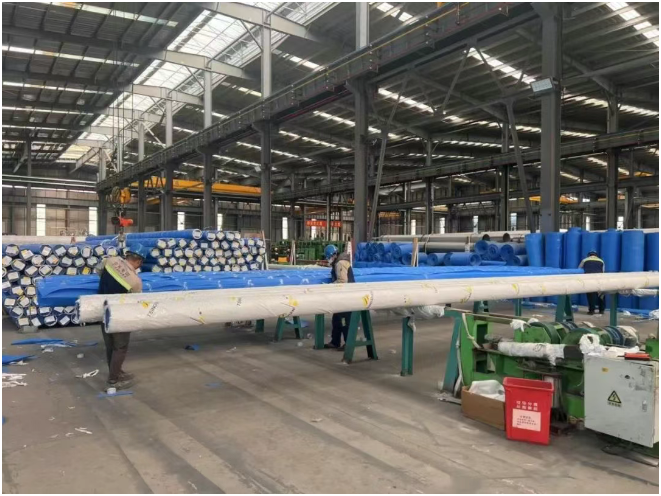

叶片测量:60米半径直接扫描

风电叶片尺寸大,动辄数十米,传统测量方式时间长、效率低,人工成工耗损高。海克斯康Leica激光跟踪仪系列产品ATS600是全球首款可直接扫描式激光跟踪仪,无需使用任何的靶标、反射球或者手持式测头,即可完成60米半径内的零件高精度3D扫描。同时其操作灵活,可以分段检测,用于检查叶片段、模具的检查和调整,针对模具和刀片的CAD模型(设计)进行验证,以及提高装配精度等方面有显著优势。

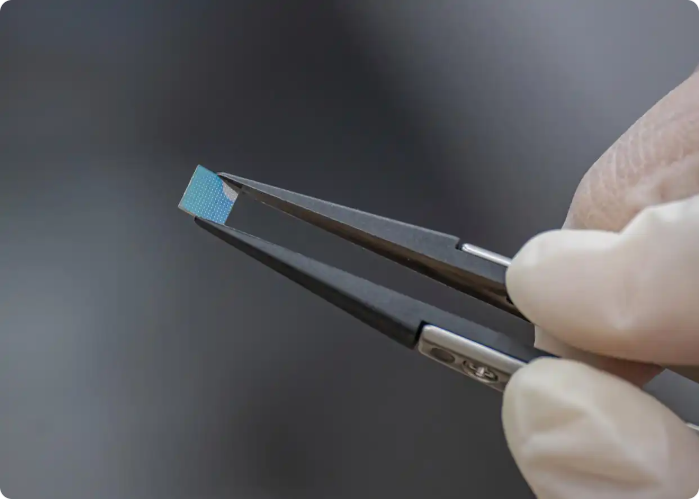

齿轮验证:挑战行业精度之最

齿轮是风力发电机的关键部件,也是精度要求最高的零件之一,通常齿轮的精度要求可以达到微米级。作为测量界的专家,海克斯康旗下的Leitz品牌专注于超高精度检测,拥有世界顶级超高精度测量机,测量精度可达到零点几微米。同时可配备专业的齿轮测量软件,支持多类测量方式,为用户输出定制化报告,既保证测量精度也提高检测效率。

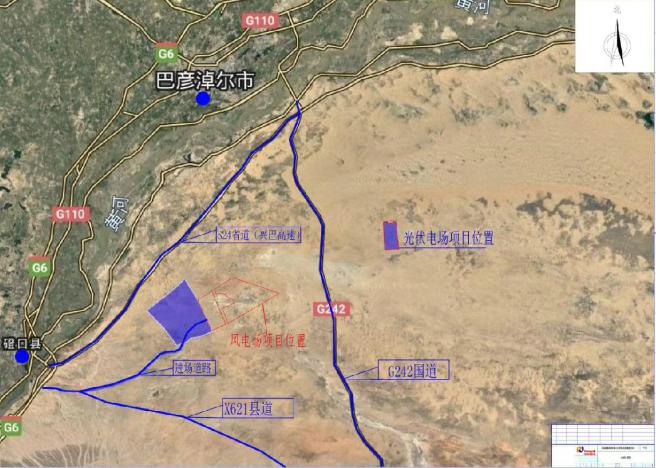

辅助装配:定制开发测量系统

大型风力发电机的定子尺寸巨大,加工和装配精度要求高,传统的检测方式效率低,准确装配难度大。海克斯康与西门子歌美飒合作开发的定制测量系统,将摄影测量技术与激光跟踪仪结合使用,借助该系统,用户可以同时测量多个点的位置,使其能够在激光跟踪仪和超级猫眼反射球提供的全球坐标参考系内,完美实现大型定子外壳部件的灵活对齐,并能在生产效率提高的同时,确保公差范围满足要求。

标准制定:复制行业成功经验

为提高风电设备的准确性,减少高精度传动系统组件定量测量的不确定性,海克斯康参与欧洲计量联合研究计划,开发风电行业专属测量标准与程序,形成大尺寸的测量参数与实践指南等内容。据不完全统计,海克斯康集团销售的大型Leitz龙门三坐标测量机中约有一半受到了该项目的积极影响,在海克斯康解决方案支持下的可追踪的测量结果提高了风电系统组件的质量和可靠性。

可持续性发展是海克斯康集团近些年重点发展战略,凭借海克斯康在制造业全流程的优势技术与丰富经验,我们正在推动风能、氢能以及新能源汽车等领域智能制造方案的应用,通过更灵活、高效的解决方案,构筑一个更加可持续的未来。

关于海克斯康

海克斯康,数字化信息技术解决方案的革新者,秉承“智慧引擎,共赋未来”的理念,凭借“双智战略”推动制造业的智能与创新,构建新基建智慧城市生态体系。

在“智能制造”领域,海克斯康凭借200余年的专业制造技术和行业经验,专注于为客户提供贯穿设计工程、生产制造、计量测试等领域的专业技术、产品与解决方案,以“推动以质量为核心的智能制造”为核心打造了完整的智能制造生态,达成绿色、高质量、低成本的智能工厂目标。

海克斯康的产品方案覆盖汽车、航空航天、机械制造、电子、医疗、重工、能源、模具、教育等多领域、多产业集群,有效帮助用户实现品质、效率和生产力的提升。