双极板作为燃料电池的核心部件之一,占整个燃料电池重量的80%、成本的24%。其基体材料需要具有强度高、致密性好、导电和导热性能好等特点,材料的选择将直接影响燃料电池的电性能和使用寿命。

三种材料双极板对比

根据材料不同,双极板可以分为石墨双极板、金属双极板以及复合材料双极板。以上三种材料的双极板各有特点。

石墨为最早用于质子交换膜燃料电池双极板的材料,具有高耐腐蚀性、高耐久性,然而制作周期长、抗压性差、加工难度大、制作成本高,适用于生产专用车和客车,代表性企业包括巴拉德、国鸿氢能等,目前国内已经实现国产规模化。

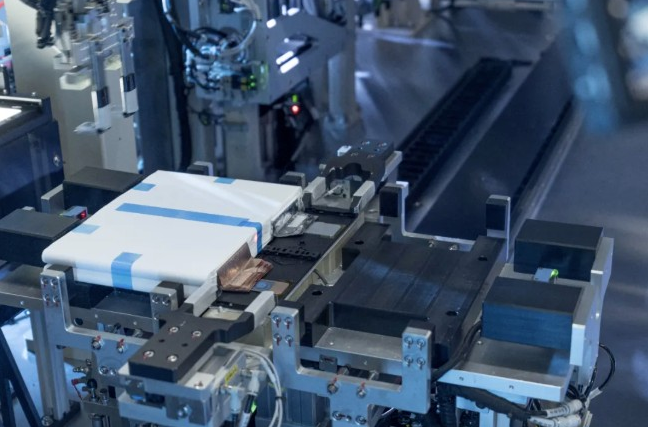

其中基于薄型的金属双极板具备优秀的力学性能和导电导热性,可使电堆具备更高的体积比功率密度,且成本低廉可进行批量生产,乘用车普遍采用金属双极板。但金属双极板表面易被腐蚀产生铁离子,会使电堆的性能下降,同时表面可能会形成金属钝化膜,增大接触电阻,使用寿命较低,金属双极板表面腐蚀能力是制约电堆寿命的关键。金属双极板主要应用于乘用车领域,代表性企业为丰田汽车等,目前国内尚未实现批量生产。

复合材料双极板由于生产周期长、成本高等缺点在应用方面受到很大限制。

石墨双极板已实现国产规模化

石墨双极板技术较为成熟,基本已实现国产化,领先企业技术指标提前突破2025年国家目标。国内石墨双极板技术近年来发展十分迅速,基本实现国产化。目前嘉裕碳素生产的石墨双极板单面有槽厚度在0.5mm,双面有槽厚度在0.8mm,单组石墨双极板的厚度在1.3mm左右,提前突破了国家制定的2025年前单组石墨双极板厚度1.5mm的要求。

国内双极板企业扩产趋势明显

国内双极板重点企业扩产趋势明显,2021年3月上海治臻年产千万片级金属极板产线在常熟市投产,这是目前全球最大的一条金属极板产线。据不完全统计,目前全国燃料电池双极板总产能已超过2000万片/年。2021年国内主流双极板企业的出货量都有非常大的增长。金属双极板领域已经出现了单个企业单个客户出货达百万片级别的现象;石墨板市场各家出货也均有较大增长,表现明显的是原万片级出货企业的出货量级达到10万片以上,头部企业的出货了50万片/年以上。

双极板不同材料企业汇总

目前车用燃料电池的发展受到了国内外广泛的关注,而双极板作为PEMFCs的关键零部件之一,也逐渐成为研究热点。据了解,目前国内知名的双极板企业主要有:国鸿氢能、上海治臻新能源、上海弘竣新能源、浙江华熔科技有限公司、明天氢能、氢璞创能、嘉裕碳素、振邦氢能、弘枫实业、神州碳制品、鑫能石墨、佑戈金属、安泰环境、宝碳石墨、金亚隆新材料、西部材料、深圳南科、深圳氢雄等等,具体情况如下表。

双极板进口税率下调

2022年1月1日起,我国将对954项商品实施低于最惠国税率的进口暂定税率。其中包含增压器、循环泵、膜电极组件、双极板、碳电极片等5种燃料电池关键零部件。膜电极和双极板的进口关税从8%下降到4%。

进口税率的下调,将进一步助推燃料电池核心技术创新,加速关键零部件和核心材料的产业化进程,有利于燃料电池汽车产业的优化升级。

双极板未来发展方向

目前,双极板国内研究方向主要集中于提升金属双极板抗腐蚀性,以及降低复合双极板生产成本。目前,石墨双极板已实现国产化,金属双极板实现小批量生产,但耐久性和可靠性还待后续研究突破。金属双极板作为未来最有可能替代石墨双极板的替代品,一直受制于其易腐蚀特性,目前金属双极板多在表面涂覆耐腐蚀性涂层材料,如贵金属、金属化合物、碳类膜等,来增加金属双极板耐腐蚀性。复合双极板采用树脂混合石墨粉和增强纤维等材料形成预制料,具有石墨板和金属板的双重优点,质量轻且耐腐蚀,但加工较为复杂,生产成本加高,降低其生产成本使其更适合批量化生产,成为未来双极板发展方向之一。

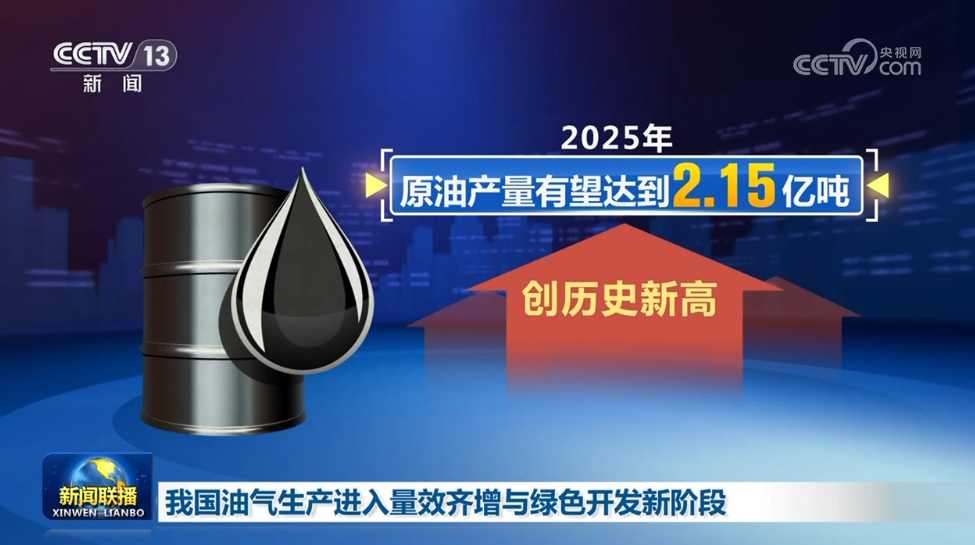

未来5-10年,新能源汽车的需求量将爆发式增长,由此将带来包括燃料电池在内的动力电池需求量的迅速增长。而作为燃料电池重要部件之一的双极板也必将会迎来技术和产品上的新突破。