历经近30年的探索研究,由中国石油领衔的中国储气库建设技术水平已跻身世界前列。复杂断块气藏储气库建库技术已处于国际领先水平,复杂盐层直井单腔建库技术支撑了中国盐穴储气库高效建设。被誉为储气库“心脏”的高压注气压缩机实现了国产化,储气库钻完井固井特色技术系列化。储气能力建设快速增长逐渐满足了国内天然气的调峰需求,为保障国家天然气供应安全发挥了“压舱石”作用。

攻克难题 储气能力跃升前十

2009年,一股寒流袭击了我国大江南北。浙江、湖南、湖北等省纷纷出现天然气“断气”现象,影响了人们日常生活。为满足全国天然气供应需求,中国石油迅速开展新一轮选址评价攻关。

“国外储气库经过百余年发展,类型多样、体系完备,为我国提供了宝贵的借鉴经验。”郑得文介绍,但国外以浅层简单构造、中高渗储层为主的储气库建设与运行技术,难以解决我国复杂深层储气库建库的关键难题。

“把劣势变优势,攻克世界难题,我们就能实现‘弯道超车’。”中国石油储气库建设总负责人马新华教授坚信。历经多年科技攻关,马新华团队建立了中国复杂地质条件储气库理论技术体系,牵头编制了多项行业标准,取得了一批具有自主知识产权的技术、装备、产品与软件,实现了中石油“十三五”期间储气库调峰能力跃上百亿立方米规模。

目前,中国石油已建成24座储气库,正在建设一批新的储气库,储气能力由“十二五”前的20亿立方米跃升至近140亿立方米,使中国的储气能力一举跃升至世界前十位,在全球范围内储气库建设领域彰显了中国速度。

直面挑战 形成四大特色技术

伴随着我国天然气消费的快速增长,储气能力不足造成天然气安全平稳供应矛盾进一步加剧,我国天然气对外依存度高达44%。中国石油地下储气库技术攻关团队直面挑战,依托中石油重大科技专项,向新的建库需求与“关键原创技术”开展攻关。

面对中国复杂断块、中低渗近枯竭气藏建库的世界级难题,中石油储气库联合团队攻关形成了四大特色建库配套综合技术。

一是创新形成复杂断块气藏储气库动态密封、高速注采渗流等建库关键理论与方法,创造了埋藏最深、运行压力最高、井底压差最大等世界纪录;二是枯竭气藏储气库超低压地层钻井堵漏、交变载荷防裂隙固井、交变工况注采管柱设计等技术基本成熟,支撑了国内气藏储气库的大规模建设;三是研制高压大排量往复式注气压缩机组,打破进口垄断;四是建立全生命周期的安全管控体系,研制井下泄漏检测、注采管柱氦气密封检测等安全检测装备,性能达到国外同类产品水平。

同时,复杂多夹层低品位盐层直井单腔建库技术取得突破,建成了亚洲第一座金坛盐穴储气库,为我国盐穴储气库规模建设提供了技术支撑。

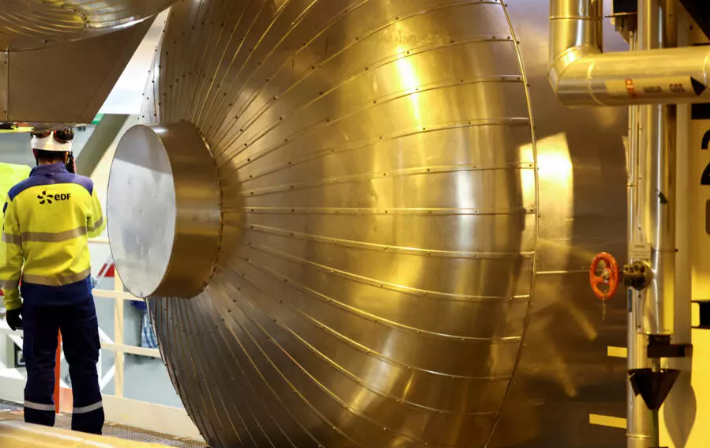

压缩机被誉为储气库的“心脏”。多年来,我国无法生产高压大排量压缩机,储气库建设初期全部靠国外进口,成本高,时间长,制约了储气库快速建设。为打通“卡点”,国内企业积极攻关,中石油成都压缩机厂制造出达到世界先进水平的压缩机,储气库有了“中国心脏”。

世界上储气库井最深的在中国、压力最高的在中国,对固井水泥提出严苛要求。中石油攻关团队历经多次实验攻关,生产出国产深层固井水泥,固井成功率达到100%,耐压性、抗温性、高弹性均达到世界先进水平。

联合攻关 保障国家能源安全

“十四五”期间,我国提出加快地下储库建设的总体规划,确定了“2025年全国集约储气能力逾500亿立方米、2030年逾600亿立方米、2035年逾700亿立方米”的目标,要求中石油用5年时间完成以往20年新建调峰能力总和。

为此,中国石油由勘探院牵头,依托储气分公司等7家储气建设单位,联合中石油工程技术研究院等科研院所和企业,围绕公司在役库达容、新库建设、安全管控和智能化四大方向,制订了理论技术、生产应用、创新能力提升等攻关目标。针对一系列科学、技术、工程等问题,该团队设置了“复杂储气库地质密封性评价与库容高效利用技术研究”等6项共性研究课题和“复杂断块群高质量储气建设”等5项示范工程,勠力实现储气库建设技术攻关新突破。

针对油藏建库问题,攻关团队开展油藏建库选址评价研究,筛选了一批库址资源,开展油藏建库配套技术攻关;针对水层和矿坑等新领域建库问题,攻关团队探索新技术;力争取得新突破;针对复杂连通盐穴老腔储气问题,攻关团队研发多井型工艺与多储气空间利用技术。

此外,中国石油地下储气库技术攻关团队牵头申报国家能源地下储气库研发中心。该中心批准成立后,将着力打造我国储气库原创技术研发策源地,在保障国内天然气安全平稳供应、以科技支撑快速推进我国储气能力建设、解决复杂储气库重大生产难题以及实现资源整合提升科技创新能力等方面,发挥积极的推动作用。