30年前,风电在挣扎如何“从零起步”,30年后,它更须解决绿色闭环上最后一问——在设备退役潮到来之前,如何实现“绿色退出”?

行业公开数据显示,到2025年,全国约有1800台风电机组服役期满,到2030年,这一数据将激增至34000台。同时,机组退役叶片产生的复合材料固体废物逐年增加。到2025年,退役叶片产生的固废规模预计接近5800吨,到2028年将进一步增长至7.4万吨。

更重要的是,叶片的复合材料固化之后自然降解难度大、周期长、占地广,随着退役机组规模的不断增加,简单堆放、填埋的方式显然难以满足废弃材料的处置需求,叶片回收再利用的问题被提上日程。

鉴衡认证中心副总裁张宇告诉记者,“行业必须在机组退役潮来临之前形成基本完备的叶片循环利用机制。而在解决问题的基础之上,寻求高效、高附加值的产业合作和技术方案的过程,有机会使设备回收发展成一个新的细分的蓝海产业。”

即将到来的设备退役潮

1986年,从山东荣成市马兰风电场发出第一度电起,中国风电已经走过30余载。

30年前,在从零起步的初始阶段,风电行业还在被如何实现规模化发展,如何进行自主市场探索之类的问题绊住脚步。行业公开数据显示,2000年,全国风电累计装机容量仍未突破GW量级,风机累计装机数量也仅为638台。

30年后,风电不仅成为国内第三大主力电源,其新增装机更是连续多年全球居首,成为全球最大的风电市场。国家能源局公布的数据显示,2021年末,风电累计并网规模已突破3亿千瓦大关,达到3.29亿千瓦,当年风电新增并网规模47.57GW,其中海上风电新增装机规模达到16.9GW,同比增长452%。

毫无疑问,如今,中国风电已经完成了从0到1的跨越,然而,伴随着连年创新高的新增装机,处置退役风机设备的迫切性与日俱增。

鉴衡认证中心副总裁张宇告诉记者,“风电机组的寿命期通常在20年左右,由于早期风电项目规模较小,退役机组的处置压力还不算大,但按照20年的机组生命周期推算,从2025年开始,退役风机的规模将进入快速增长期。”

自2006年起,中国风电进入规模化发展阶段,行业公开数据显示,到2025年,全国约有1800台风电机组服役期满,到2030年,这一数据将激增至34000台。

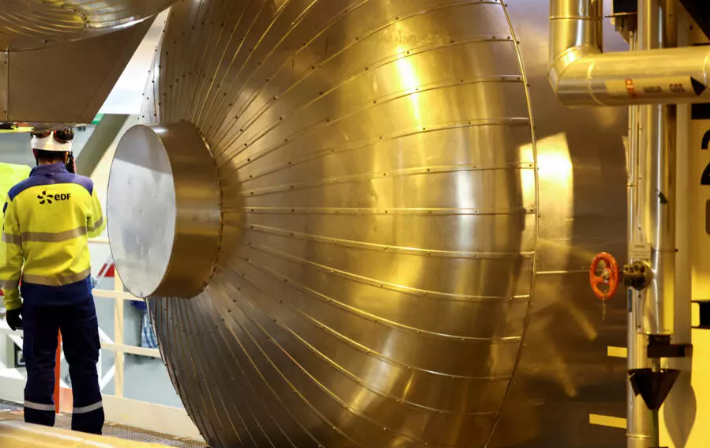

“目前,退役的风电机组中,有大概85%的部件易于循环再利用,比如塔筒、基座等材料已经有比较成熟的回收和循环体系,而剩余的难以回收的部分则是风电机组的主要零部件——叶片材料。”张宇向记者表示。

记者了解到,初期,对于难以回收的叶片材料,其最终的容身之所往往是垃圾场,处置的方式或堆放,或掩埋。然而,由于叶片属于复合材料,固化之后自然降解难度大、周期长、占地广,随着退役机组规模的不断增加,简单堆放、填埋的方式显然难以满足废弃材料的处置需求,叶片回收再利用的问题被提上日程。

行业数据统计,2020年,我国退役叶片产生约900吨复合材料固体废物,而到2025年,这一规模预计接近5800吨,到2028年将进一步增长至7.4万吨,在不到十年间,退役叶片产生的固废规模增长超80倍。

张宇向记者强调,“行业必须在机组退役潮来临之前形成基本完备的叶片循环利用机制,但目前来看,留给机制建立的时间越来越紧迫了。因为除正常退役之外,现在行业出现了‘以大代小’升级改造风电场的新出路,一些符合条件的风场技改之后,部分机组退役需求将被提前置换出来。”

2021年12月,国家能源局开始征求对《风电场改造升级和退役管理办法》的意见,相关公告明确指出,鼓励并网运行超过15年的风电场开展改造升级和退役。同时,某从事风电场开发的业内人士告诉记者,“对于开发方而言,相比风电场退役,大家更倾向于选择‘以大代小’的风场升级改造。”

探索“最后一公里”

中国物资再生协会风光设备循环利用专业委员会主任程刚齐告诉记者,“风电设备的回收再利用环节主要是解决绿色能源闭环发展最后一公里的问题,即绿色能源的绿色退役。”

尽管时间越来越紧迫,但目前国内叶片的循环利用仍处于小规模的、探索型的起步阶段。

不过,即使起步较晚,叶片回收的商业化也尚有距离。但好在国内始终有企业坚持在“最后一公里”攻坚。新疆金风科技股份有限公司全资子公司北京金风慧能技术有限公司(以下简称“金风慧能”)就是其中代表。

2021年,鉴衡认证中心与金风科技、中材叶片等公司联合建立了风电叶片绿色回收与应用联合体,作为金风科技旗下深耕风电后市场的主要平台,金风慧能已经开始尝试提供退役机组的一体化综合解决方案。

金风慧能产品中心副总经理岳健告诉记者,通过价值评估、拆卸运输、回收利用和生态恢复四类基础服务,金风慧能已探索出整机再应用、再制造及报废处理三大方向。

对于叶片的回收处理,岳健称,鉴于叶片的复合材料特性,目前行业仍以物理回收法为主,其他方式(化学回收、能量回收等路线)仍处于实验室阶段。

据了解,风机叶片之所以采用复合材料,是因为其具备重量轻、强度高的关键特性,然而,将玻璃纤维与环氧树脂牢固结合,使其获得了关键优点,热固性材料的过程不可逆也成为材料难以回收的主要原因。

岳健表示,物理回收以物理粉碎法为主。叶片经粉碎筛选后,可对获得的纤维和粉末进行再生利用,其应用场景包括加强石膏建材、再生砖、再生底托、防裂水泥,再生路障、再生人孔盖等;同时,物理回收也适用二次利用场景,主要应用在海上牧场、园区景观、公共设施、市政下水井,公园座椅、绿地护栏、包装、礼品等。

“未来,叶片回收还将朝着绿色环保、低能耗、产业化的方向探索,一是对目前叶片回收再利用的方法做进一步研究,二是开发出可完全回收的新叶片材料。”岳健补充道。

值得一提的是,这样的趋势也与国际风电整机制造商巨头应对风机叶片退役挑战的步调一致。

据了解,2020年1月,维斯塔斯宣称,其将在2040年前生产销售“零废风机”(即通过回收、再利用和复原等方式来回收材料,不再需要将风机叶片打碎进行焚化或填埋);2021年,另一巨头西门子歌美飒也宣布,其销售风机到2030年实现叶片可完全回收,到2040年实现风机100%可回收。

健全回收再利用体系

“在我看来,考虑到风电机组固废处理的规模逐年增加,加上技术及市场进一步成熟后,到2030年,它将有机会发展成一个专门的、细分的、独立的产业。”张宇称,“但在目前的起步阶段,我们还有难点和痛点需要突破。在设备退役潮来临之前,行业至少还需要解决技术攻关、跨行业合作、标准建立、政策法规完善四大难题。”

其中,建立跨行业和跨地区的合作机制尤为重要,然而,这个问题的解决方案却与其他三个亟待厘清和解决的难题息息相关。

张宇表示,要建立设备回收再利用的体系,仅靠风电行业远远不够,因为回收再利用产品的应用场景决定了产品消纳的行业跨度不小,所以必须建立跨行业合作机制,而跨行业合作的基础在于技术攻坚,这决定了产品的应用方向;另外,跨地区合作机制的建立则有赖于政策法规的进一步细化。

基于此,中国可再生能源学会风能专业委员会秘书长秦海岩曾发文呼吁,我们必须未雨绸缪,企业自下而上攻坚、政策自上而下贯通,形成合力,加快健全风电叶片回收再利用体系。

秦海岩指出,在“十四五”规划时期,有必要着重开展以下几项工作:其一,加快政策与标准制定。尽快完善行业标准、技术规范、认证体系等,确立合理的商业模式,向产业化生产线建设提供国家预算内资金支持,逐步推出综合利用产品绿色认证,并给予税收政策优惠。尤为重要的一点是明确责任主体,落实牵头单位,这将有助于确定叶片回收的商业模式,为产业布局、产线投资、综合利用开发奠定基础。

其二,完善退役叶片回收处置办法。首先国家主管部门针对退役叶片回收再利用,征求生产企业、科研院所、循环利用环保机构的意见建议,制定叶片复合材料固废处理标准、复合材料固废处置企业主体评价准则、跨区域处置办法,有针对性地开展项目示范。其次建立跨行业的合作交流机制,促使其他行业参与叶片回收技术的应用示范和产品试用中,对使用再回收产品的项目和企业给予政策倾斜。同时对于回收再利用产品制定要求,放宽产品标准指标,限定适当的使用条件和场景供市场选择。

其三,开展退役叶片回收再利用技术研究。通盘考虑经济、社会、环保效益,优化资源化回收再利用技术,重点解决回收再利用方法的技术路线、设备产业化以及后物料的规模化应用等难题。引导科研机构、高校、固废回收企业研发更高效、更环保的回收处置工艺,拓展应用场景。鼓励设备制造企业完善回收再利用体系,培育叶片制造、使用、回收再利用的完整产业链。

其四,强化叶片新材料研发,实施技术改造延长风电机组使用寿命。科研单位、高校、企业加强可重复利用叶片材料的研发应用,如使用热塑性复合材料,从源头上推动叶片循环利用。同时通过老旧风电机组改造,延长叶片使用寿命,减少退役叶片产生量。