近日,中国煤科西安研究院研发的井下瓦斯防治钻孔及封孔机器人系统在河南平宝煤业完成了工业试验。试验中,自动开孔时间小于30秒,开孔精度控制在0.1°以内;试验实现了全自动钻进方式施工,无卡钻现象;实现了自动封孔,大大降低了劳动强度,封孔气密性好。

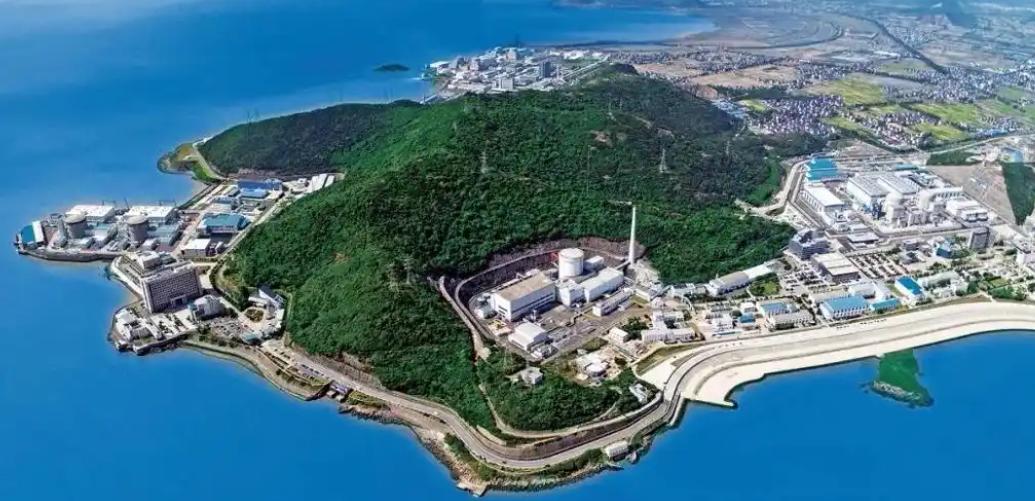

井下瓦斯防治钻孔及封孔机器人施工现场

据悉,该机器人系统是由西安研究院牵头的国家重点研发计划课题“井下瓦斯防治钻孔及封孔机器人” 研发完成的。目前,课题已顺利通过国家科技部验收。该技术的成功应用将使煤矿井下瓦斯防治钻孔工程从3到4人施工减少到仅由1人巡检,从而实现施工无人化。

一直以来,我国煤矿瓦斯抽采采用的方法自动化程度低,劳动强度大,现场施工人员多且靠近孔口操作,一旦孔口出现突发事故极易造成人员伤亡。目前,虽有不同科研单位在瓦斯防治自动化的领域进行了不少探索,但囿于钻孔过程中的止振以及大角度姿态调节、钻杆的高精度识别与精确定位等问题无法解决,使瓦斯防治无人化问题成为智慧矿山建设的“卡脖子”问题。

针对这些“卡脖子”问题,西安研究院组织力量进行攻关,先后攻克“钻孔封孔一体化无人化技术”“基于视觉伺服的六轴钻杆自动装卸技术”“封注一体式自动封孔技术”等关键技术。

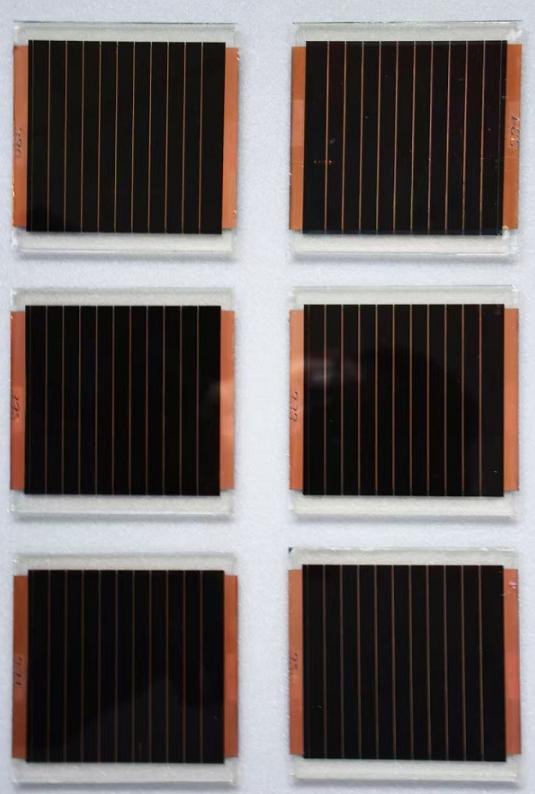

钻孔机器人

该机器人系统首创了一种制振构件及角度调节装置,有效抑制了振动,降低了自动加杆难度;利用MEMS技术,开发了基于耦合运动学模型的开孔定位技术,将开孔精度误差控制在了±0.1°的范围内。针对有限空间内杆仓和封孔管仓容量不足、钻杆识别精度不高以及变工况条件下钻杆无法全自动自适应装卸的问题,首次将工业六轴机械手应用于煤矿井下,创新设计了位姿传感与点位引导相结合的机械手动态路径规划算法,开发了基于结构光三维重建技术的视觉测量及定位系统,成功解决了系统智能化程度不高,携杆量不够的问题,携杆量达150根。创新设计了整体多通道封孔装置,开发了基于压力控制的坐封、注浆自动切换技术,实现了煤矿井下瓦斯防治无人化作业。

该机器人系统集智能传感、视觉伺服、远程控制、自主导航、钻杆自动装卸、全自动钻进以及自动封孔等功能于一体,是目前国内智能化程度最高、携杆量最大的钻孔机器人系统。围绕该系统,形成了8项发明专利,3项软件著作权,1项行业标准,填补了国内煤矿钻孔无人化施工的技术空白,大幅提升了井下钻进施工的智能化水平。