对于氢燃料电池企业而言,这是一个最好的时代,也是一个最坏的时代。

一方面,氢能产业的重要性日益凸显,将氢能技术作为实现双碳目标的重要技术路线,已成为全球共识。业内企业面临着广阔的蓝海机遇,前景可期。另一方面,氢能产业方兴未艾,尚未实现大规模的商业化运营落地,这势必会影响产业链上企业的赢利能力,甚至生存能力。

企业如何才能化解和突破这一困局?我们不妨从氢能产业链中的一个小小阀件中,获取一些思路。

近期,未势能源宣布面向市场对外销售减压阀产品,以含金量超高的自主知识产权和性价比超高的客户价值,为行业的发展突围提供了全新的答案。

减压阀虽小,但管中窥豹,足可以见一斑。

迎战外资品牌 破解卡脖子难题

从产业链来看,氢燃料电池汽车的大规模商用,离不开储氢系统的发展。作为氢燃料电池汽车核心零部件的高压气态储氢系统中,罐体材料和碳纤维原料都已经逐步实现了国产化。但颇有些尴尬的是,小小的瓶口减压阀,却成为了“卡脖子”的环节:占据市场优势地位的主要是美国、加拿大、意大利等国的公司,国外公司一旦突然断供,将会对国内储氢瓶市场的发展造成较大的影响。

国外企业布局氢能领域较早,具有先发优势,已打造出了属于自己的专利护城河。正因为如此,虽然国外减压阀产品价格贵、可选择性少、适用标准也并不与国内完全一致,但国内企业也只能无奈地被动接受。毕竟,减压阀产品具有一定的技术壁垒,加之目前市场容量小,对减压阀的需求量也相对较少。新入局者很难通过市场订单的支撑,实现投入和产出达到盈亏平衡。面对国外减压阀领先品牌的先发优势和规模销售优势,国内减压阀企业或是有畏难情绪或是感到市场过于鸡肋,没有给予应有的重视,导致减压阀市场呈现出了马太效应,国外减压阀企业有可能实现强者愈强。

但业内也并不乏像未势能源这样具有战略眼光和产业情怀的优秀企业,其在创业伊始便将掌握拥有自主知识产权的核心技术,锁定为了增强企业核心竞争力的关键目标。正向研发,确实是最难的路,但却也是唯一正确的路,未势能源敢于“亮剑”,选择了迎难而上,也让未势能源收获了成果。

早在去年,未势能源便重磅推出了中国首款获得第三方权威认证的“岩竹”系列——70MPa多功能集成减压阀组产品,攻克了高效储氢高可靠性、高安全性难题,宣告填补了自主企业在高压阀门领域的又一项关键技术空白。可以说,未势能源国产减压阀的研发成功和对外市场化销售,意味着我国在这一领域被国外品牌卡脖子的难题已被破解。

自主正向研发 打造价值新标杆

安全、节能、环保,是氢燃料电池技术应用的三大标签,而减压阀正是守护安全的最关键一环。

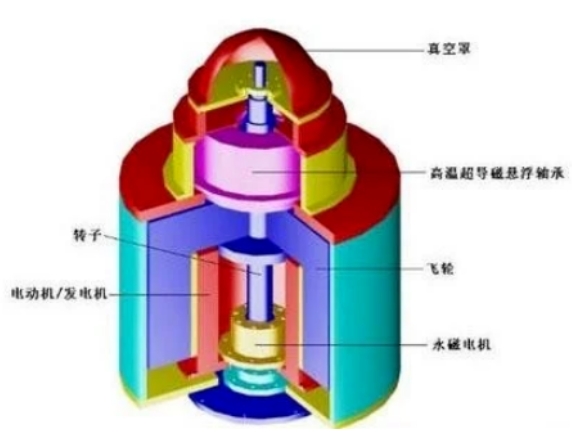

据介绍,高安全、高集成度、高可靠性、长寿命,这些未势能源固有的标签,在“岩竹”系列——70MPa多功能集成减压阀组产品上,均得到了很好地传承和发扬。而这一切均归功于未势能源的车规级正向研发平台——氢柠技术平台。

未势能源氢柠技术平台包含了100多项企业标准,500多项硬件需求,5000多项软件需求,数千项检测和数万次试验。依托这一正向研发平台体系,可根据客户需求,从上而下快速定义、分解、仿真和设计燃料电池发动机系统、零部件和材料,并通过试制实验确保产品的高性能、高质量和低成本。

在研发端,未势能源构建了国际级“制-储-运-加-应用”一体化供应链生态,成功联通了上下游产业链,通过资源的协同整合,有效降低或分摊研发成本。在生产端,未势能源针对减压阀产品的设计和生产,通过优化结构设计、提升集成度等措施,在减少集成零部件数量的同时,更降低了制造成本。

值得一提的是,未势能源“岩竹”系列——70MPa多功能集成减压阀组产品,开发周期历时31个月,根据整车运行工况、系统高效运行及安全性能技术需求,共计进行了17大类超过1000次的台架测试,包括液压爆破测试、液压循环测试、高低温内外漏测试等多项关键测试,并配套多款氢燃料电池车型完成冬季标定、续航里程等多项整车级工况性能测试,用大量实测数据诠释了安全性能、验证了卓越品质。在最为关键的泄漏测试环节,通过常规性高低温内外漏测试,全寿命周期纯氢测试<100ppm,氢气外漏率小于0.6Nml/h,且远超国内外通用标准准则<10Nml/h泄漏指标,重新定义了行业“氢安全”标准。

可以说,正是因为自主正向研发,才使得未势能源减压阀产品能够成为价值标杆,更好的满足市场需求。

或许,一项产品的创新并不能改变行业的大势,氢燃料电池产业的大规模商业化推广依然不会在短期内迅速到来,但对于行业内的个体——每个系统集成商、每个电池配件生产商而言,未势能源减压阀却正实实在在地改变着行业竞争格局,彰显着正向研发的价值。而一个个个体的改变,终将带来整个行业生态的改变。