作为风机核心零部件的塔筒,有专家预计其市场价值将突破千亿级规模。除了濒海和国内为数不多的中、高风速内陆资源区,更为广袤的平原低风速、高切边风区近年来被认为是风电产业下一片“希望的田野”。而为了捕捉低风速、高切边风区的更多风能资源,塔筒高度近年来越造越高。

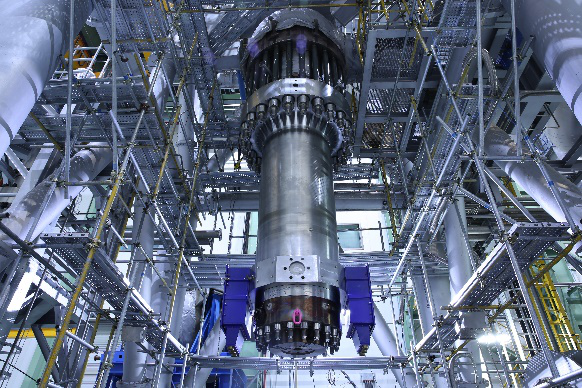

由上海电气自发研发的风电钢-混凝土装配式混合塔筒工艺技术拥有多项核心知识产权,申请专利65项(其中发明专利35项),也让上海电气拥有了从设计、工艺、制造和安装的一整套钢-混凝土装配式混合塔筒技术。

目前,工厂制造钢塔筒虽有机械化生产的精度和效率优势,但随着塔筒高度的增加,其制作成本和运输成本都将大大增加,甚至被运输条件所限,而无法上路。因此,在低风速、高切边的风电时代,用预应力钢筋混凝土风电塔筒部分或全部替代钢塔筒,具有便于调节风塔系统固有频率、稳定性好、施工快速便捷等特点,而高精度模具的分片预制生产、干式环片拼接和吊装,也能很好地满足塔筒运输和快速施工的要求。

为了积极拓展低风速高切变风资源,同时兼顾可靠的塔筒适应性和质量,上海电气环保集团和上海电气风电集团股份有限公司早在2018年12月,就开始联合研究钢-混凝土混合塔筒的工艺技术应用,并在2019年6月完成风电混凝土塔筒的各项试验。通过徐州睢宁风场建造的140米高2.5MW试验塔,该项工艺技术于2021年4月通过相关方技术验收,实现并网发电。

通过高精度模具,先由工厂预制混凝土环片,运抵现场后拼装成筒节,再吊装成塔的技术。由于预制便捷、构件精度高、运输方便、拼装吊装时间短等特点,可满足当下绝大多数陆上风电混合塔筒的使用要求,整体性能达到国内领先水平。值得一提的是,此项技术也成功入围2022年首批上海市高新技术成果转化项目。

如今,该项技术可基本满足国内120~180米高,2.5~5MW的陆上风电装机要求。和钢制塔筒相比,具有性能更稳定、性价比更高、取材更方便、耐候性更强等特点,并且独有的生产工艺保证工厂预制效率高、现场施工速度快等特点,有效解决了传统混凝土施工现场周期长、精度差、效率低的缺点,具有良好的经济和社会效益。

相较120米以上全钢塔筒,采用混合塔筒工艺技术的相同高度风电机组,综合成本可降低约三成,在低风速高切变风区并网后的年发电量可增加10%以上,低切变风区并网后年发电量也可增加5%以上。

目前,该项混合塔筒工艺技术已用于多个风场,新疆木垒老君庙风场、齐齐哈尔一重上电风场、中广核黑龙江铁锋祥鹤风场等多个上海电气参建的风电项目,对国内风电混凝土塔筒产业发展起到支撑和带动作用。同时,上海电气也将继续精益求精,不断优化钢-混塔筒技术,保持优势不断突破,为国内低风速高切变风区提供更优选的绿色解决方案。