近日,国内首套智能综放工作面音频放煤系统落户国家能源集团乌海能源老石旦煤矿,在完成软硬件设备的安装工作后,开始进入紧张的系统调试阶段。

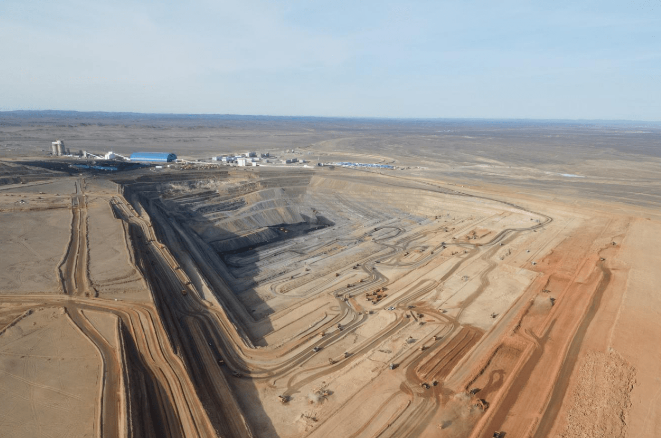

图为老石旦煤矿智能化综放工作面

之前,该矿综放工作面放顶煤作业采用人工控制方式,见矸关门,容易造成判断失误和操作失误,加速设备损耗,造成资源浪费。加之操作人员置身于采煤现场,近距离观察判断放煤情况,对人员身心健康带来负面影响,且容易引发安全事故。该系统投运后,可有效避免类似弊端。

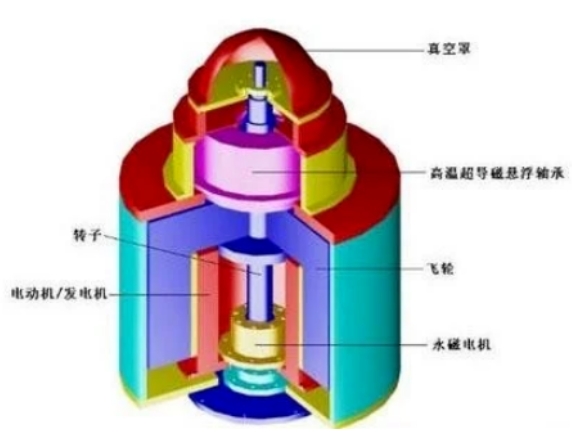

系统共布置有32个拾音器,配备有电源箱和网关等配套设备。通过安装在综放工作面液压支架侧的拾音器,采集现场放煤、放矸声音,利用麦克风阵列、小波变换、MFCC矩阵等技术进行滤波去噪,收取清晰的音频。然后利用网关将采集到的音频信息数据输送到交换机,再由交换机上传至计算机,用基于人工智能的LSTM算法训练放煤状态的分类模型,与电液控装置联动,结合现场放煤工艺,实现放煤自动化。

系统可与输送机调速系统联动,实时监控放煤量,提高放煤效率;与电液控装置联动,实现“时间放煤模型”和“见矸关窗放煤模型”的闭环控制;实时展示当前支架放煤状态、拾音器状态和各支架放煤统计等相关信息,查询不同时间段的放煤、放矸信息;对放煤和不放煤的状态识别精度最终可达到96.5%,在放煤状态下对煤和矸石比例的识别精度最终可达79.3%。依托人工智能音频识别技术和高精度煤矸识别技术,既可以提升原煤品质、降低含矸率、进而降低运输和洗选等环节的生产成本;又能代替放煤工的现场作业,减少现场操作人员,避免因人工操作失误对煤质造成影响,降低安全事故发生几率,达到综放工作面减人增效、降低出煤含矸率的目的。