据国家统计局数据显示,近10年,煤炭消费占比从2010年的76.2%下降到2020年的56.8%,10年间下降近20%,但我国以煤为主的能源结构和经济社会发展所处阶段,决定了在未来相当长的时间内,我国经济社会发展仍离不开煤炭。

在煤炭的开采和洗选过程中,必然要产生大量的煤矸石,目前煤矸石累计堆积量已经超过70亿吨,矸石山超过2000座,2020年我国原煤入洗率达到74.1%,到“十四五”末,原煤入洗率将达到85%以上,煤矸石堆存问题将更加突出,仅2020年就产生了7.95亿吨煤矸石,并以每年约5亿吨~8亿吨的增加量逐年增加,以煤矸石为代表的煤基固废合理处置及资源化问题,已经成为影响矿区环境的制约因素之一。

当前我国煤矸石综合利用程度不足,2019年我国煤矸石利用率为70%,而美国煤矸石利用率达到了90%。推动煤矸石综合利用最大化对构建清洁低碳、安全高效的煤炭工业体系,形成人与自然和谐共生的煤矿发展格局具有重要意义。

本文主要针对近年来煤矸石在建材领域应用的进展进行了探讨,并进行了展望,以推动我国煤矸石综合利用的进程。

煤矸石是采煤过程和选煤过程排放的副产品,如果不加以利用,则是一种固体废物。煤矸石按来源分类可分为三大类,分为掘进矸石、洗选矸石和自然矸石,一般掘进矸石占原煤的10%左右,洗选矸石占入选原煤的12%~18%,占工业固体废弃物总量的40%以上,是目前我国排放量最大的工业固体废弃物之一。

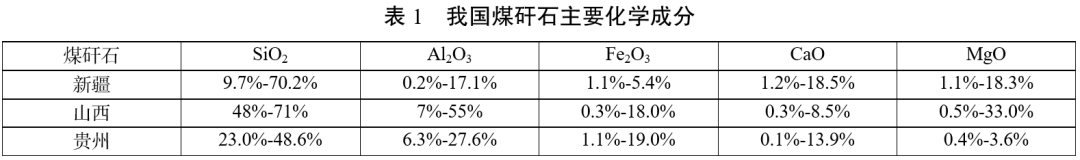

煤矸石质地坚硬,呈黑灰色,其主要成分是Al2O3、SiO2,矿物组成上,煤矸石主要由粘土矿物(高岭石、伊利石、蒙脱石)、石英等组成,其中粘土矿物主要是高岭石,我国煤矸石中高岭石含量约为10%-67%,石英含量约为15%-35%,高岭石等均属于粘土类矿物,活性易于激发,石英属于砂岩类矿物,抗风化能力强,不易分解,这为煤矸石的进一步转化利用提供了可行性。

填埋法是目前煤矸石最主要处理方式之一。该方式不仅在运输和堆放过程中易造成大气污染,填埋后,煤矸石中有害物质渗透到土壤中造成水源和土壤污染,而且占用了大量的土地资源,会对整个矿区生态环境和安全造成严重的伤害。

除此之外,由于煤矸石中含有部分可燃的碳质和黄铁矿经过氧化,热量集聚到可燃质的燃点就会发生自燃现象,直接对周围居民的生活环境造成严重破坏。所以煤矸石应坚持分类利用,高附加值利用,变废为宝,将经济效益、社会效益和环境效益有机统一。

目前煤矸石在综合利用方面,主要利用途径有生产化工产品、改良土壤、发电和应用在建材领域等方面,特别在建材领域方面,2015年,煤矸石综合利用量为6.1×108t,其中在建材领域利用方面约占16%[8]。

从20世纪提出建筑节能理念到21世纪提出的绿色建筑理念再到今天的碳中和建筑理念,都旨在降低建筑能耗,推动建筑行业可持续发展。推动商业建筑碳中和的五大举措中,源头减量是其中重要环节之一,在商业建筑建造过程中,以水泥为主要材料的混凝土消耗量巨大,2020年,中国水泥产量23.77亿吨,约占全球55%,排放CO2约12.30亿吨,占全国碳排放总量的12.1%。

水泥碳排放主要来源于过程排放,即石灰石氧化所释放的二氧化碳,所以推动水泥减碳的主要措施就是原料替代。

煤矸石作为煤炭行业排放的废弃物,在建材领域有一定的发展潜力,例如,在二十世纪六十年代,日本利用煤矸石烧结造轻质骨料用于建筑领域,应用结果表明,建筑物重要减轻20%,取得了良好的效果,由于煤矸石自身的特性,煤矸石在建材领域应用的前景非常好。

煤矸石中含有大量的氧化铝和二氧化硅,这是制备陶瓷的原料。

发泡陶瓷,作为一种新型无机建筑材料,具有轻质、不燃、保温、隔热、防水防潮的特性。利用煤矸石制作陶瓷,这也是煤矸石资源化利用的一种途径。

戴永刚使用35%的煤矸石和40%的粉煤灰,并添加了发泡剂,在1180℃下保温30min,得到了性能优异的发泡陶瓷,其体积密度为503kg/m3,抗压强度8.35MPa,孔隙率为65.3%,表现孔径0.5-1mm。

娄广辉以煤矸石,铝矾土为原料,添加石灰石、长石、起泡剂,经过震实成型后在1200℃下烧结。制得的泡沫陶瓷的基本性能均满足《建筑用发泡陶瓷保温板》(JG/T 511-2017)中对应的标准指标要求。

王超男在制备发泡陶瓷过程中,发现随着焙烧温度的升高,泡沫陶瓷的显气孔率先增大后减小,1000℃为顶点。研究发现这是由于在1000℃以上钾长石的助溶剂作用显著增加,使样品的显气孔率减少。

孙晓刚研究了调整微硅粉的掺量对发泡陶瓷体积膨胀率的影响,先增大后减小以黄金尾砂和煤矸石协同制备发泡陶瓷,并对发泡剂的掺量进行了研究。研究表明,当发泡剂掺量为0.9%时,发泡陶瓷的膨胀率为158.3%。同时发现发泡陶瓷体积密度与抗压强度均随着掺量增加而下降。为了得到更高性能更高强度的发泡陶瓷,应该寻找新的发泡法提高孔隙率。并且开发新的工艺流程,让其应用在更大的领域中。

目前,煤矸石砖年产量已达200亿块,年综合利用煤矸石约5000万吨,利用煤矸石部分或全部代替粘土生产烧结砖是煤矸石综合利用的主攻方向之一。

煤矸石制砖具有自身的优势,煤矸石本身含有少量的碳,在烧制过程,可以节省外部能量消耗。

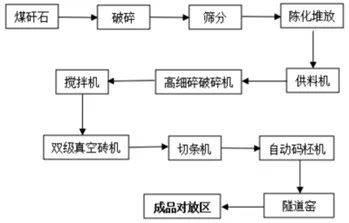

煤矸石作为原料,经过粉碎、定型、干燥焙烧加工,可制成烧结多孔砖。在一定程度上可以代替使用粘土制备的砖类产品,大大减少粘土的用量。常见的煤矸石制砖的工艺过程主要包括原料选择、原料预处理、成型、干燥和焙烧环节,工艺流程如图1所示。

吴红将煤矸石热活化后进行了机理分析,并且得到了制砖比较经济合理的原料方案:活化煤矸石66%、矿渣8%、水泥10%、外加剂2%、沙子4%。该方案制成免烧砖的强度,吸水性指标均满足JC/T 422-2007MU15标准要求。

陶有生介绍了欧洲唯一一家使用100%煤矸石作为原材料生产各种砖类产品的烧结砖厂Ceric。该砖厂创造了全内燃烧砖工艺,在焙烧过程中没有任何点火器,真正做到了不使用任何外部热源完全依靠自身可燃碳作为热源。此技术为中国的烧结砖生产技术提供了强有力的支持。

丁海萍以粉煤灰、煤矸石和炉渣比例为60:15:25为原料,成型压力25MPa,烧结温度1080℃,保温30min,制成的透水砖抗压强度为31.2MPa。

尹青亚在煤矸石的基础上,添加了赤泥和一定量的杂泥土制备出的烧结多孔砖,可以满足GB 6566-2010《建筑材料放射性核素限量》要求。但赤泥用量不能过多,赤泥过多,放射性会超标。

对于煤矸石制砖,煤矸石的化学成分对煤矸石砖的性能和质量影响较大,使用不同来源的煤矸石,不同的配比,其制砖工艺也不相同。工厂生产流程应从实际出发,结合煤矸石的化学成分,制定不同制砖工艺方案,提高成品的性能。

煤矸石的化学成分与粘土极为相似,能够部分或全部代替粘土用于生产水泥,经过热活化后的煤矸石作为混合材料,生产水泥掺量可以到30%,并且可以进一步的提升水泥的性能,改善水泥生料的易烧性,有利于热工制度的稳定,提高水泥熟料的质量。

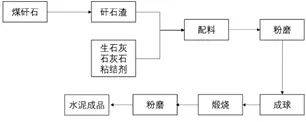

但是不同地区的煤矸石成分和热值一般差别巨大,使用前需要调整工艺参数以及配料方案。利用煤矸石制水泥,既节约成本,降低能耗。工艺流程如图2。而煤矸石的掺量取决与活性大小,活性越大,可以取代的水泥量越大,对煤矸石有效活化是关键。

第一种方法是高温煅烧,通过煅烧不仅能够除碳,而且可以破坏牢固的Si-O和Al-O键结构。

第二种方式是研磨,通过研磨,受到机械作用力,实现提升煤矸石的活化性质。

第三种方法是化学方法,通过添加一定比例的化学添加剂,可以改善煤矸石的活性。

乔楠夫以40%的煤矸石作为添加材料,制备低熟料硅酸盐水泥,并逐步增加煤矸石粉用量而对应的水泥强度逐步增加。当到达50%时,强度已经达到了普通硅酸盐水泥强度中的32.5等级。

陈杉采用煤矸石作为原材料生产优质G级油井水泥,使用高饱和比高硅酸率配料方案,得到的水泥物理性能各项指标满足国家标准GB 10238要求。证实利用煤矸石生产油井水泥的可行性,有效降低粘土的使用,节约了大量的生产成本。

煤矸石的活化程度是影响水泥强度的关键,同时对水泥生产过程中煤矸石的掺量有很大的影响,因此深入研究煤矸石的活化特性和方法是煤矸石制水泥的技术关键。

煤矸石经处理加工后可以作为骨料添加到混凝土中,但与传统制备混凝土的骨料石英以及碎石相比还是有许多缺点,比如强度低、密度小、层状和片状类较多,所以需要对煤矸石进行预处理。目前预处理方式有直接破碎、筛分两种方式。只有将煤矸石预处理后以及按照最佳掺料比混合,才能既保证混凝土的质量安全又能将煤矸石的剩余价值利用起来。

马宏强等研究了2种煤矸石(煅烧及未煅烧)的取代量对不同等级混凝土的性能影响,提出了煤矸石作为混凝土粗集料的可行性和最优掺量。

邢军等以热活化煤矸石作为掺合料,研究了其对混凝土的性能影响,结果表明:合适的掺量,能够改善混凝土的抗冻性能和抗氯离子渗透性,为煤矸石作为掺合料的应用提供了依据。

段晓牧等研究了煤矸石种类、颗粒级配、粒径大小和预处理手段对混凝土的力学性能影响,但两者设计的混凝土种类都很单一,在对不同体系以及不同应用类型的混凝土缺乏拓展研究。

白朝能选取了中国北方四个不同矿区的煤矸石,设计了3种取代方式制备煤矸石,为实际工程应用提供了依据。

王长龙等以煤矸石和粉煤灰为主要原料制备了加气混凝土,利用XRD和综合热分析仪对样品进行表征,并利用场发射扫描电镜对样品进行形貌观察,研究了煤矸石活性、煤矸石掺量等对制备加气混凝土性能的影响。得到了最佳的优化方案,所制备的混凝土性能达到了《蒸压加气混凝土砌块》(GB 11968-2006)规定的指标要求。

由于受到煤矸石物理化学性质的影响,煤矸石制备混凝土在不同应用上仍然存在问题,例如制备生态混凝土应用到边坡工程上,就需要保证具有一定的透水性和孔隙率,同时也要有一定的强度,这是制约生态混凝土应用的关键因素之一。因此要结合不同煤矸石的特性,分类利用,并开发煤矸石制混凝土专用添加剂。

我国煤矸石综合利用方面虽然已经取得了进步,但其规模化利用技术仍未成熟,煤矸石应用于建材领域是行之有效的重要途径,能够消纳大量煤矸石,应优先发展,在建材领域煤矸石可以制备陶瓷材料、制砖、水泥、混凝土等,具有造价低廉、节能降耗的优点。随着国家相关政策的支持,煤矸石在建材领域的发展将具有广阔的发展空间。为顺应时代和国家发展理念,煤矸石在建材领域综合利用应注重以下问题。

(1)政府应发挥主导作用。国家相关部门出台相关扶持政策,制定煤矸石综合利用相关规划,引导资本加大对煤矸石综合利用的投入,探索依靠市场机制推动其综合利用的途径和模式。

(2)加强基础理论研究。基于煤矸石的物理化学性质、岩石类型和矿物组成进行深入研究,差异化分类与利用,充分提高煤矸石的利用率。

(3)规模利用与高值利用相结合。鼓励产学研相结合,多产业协同利用,建立示范工程,扩大产业化规模,攻关有针对性和结合实际的生产工艺方法和技术,降低煤矸石综合利用的成本,与此同时,要避免煤矸石二次利用过程中的二次污染。

(4)提高资源配置效率。依托大数据和互联网等现代化信息通信技术,建立“互联网+煤矸石”综合利用信息平台,提高资源化配置效率。

煤矸石的大量堆存严重危害自然环境,煤炭系统每年都投入大量人力物力进行矸石山的治理。经过广大科技工作者的努力,煤矸石的利用率不断提高,资源化利用的道路也越来越宽,特别是在建材领域,取得了长足的进步,有效推动了煤矸石的资源化和无害化。我国煤矸石的综合利用虽然已经取得了一定的进展,但实际规模化资源利用率不高,由于各地煤矸石的差异,应当因地制宜,开发出有针对性和结合实际的应用技术,坚持分类利用,高附加值利用,将煤矸石变废为宝,将经济效益、社会效益和环境效益有机统一。