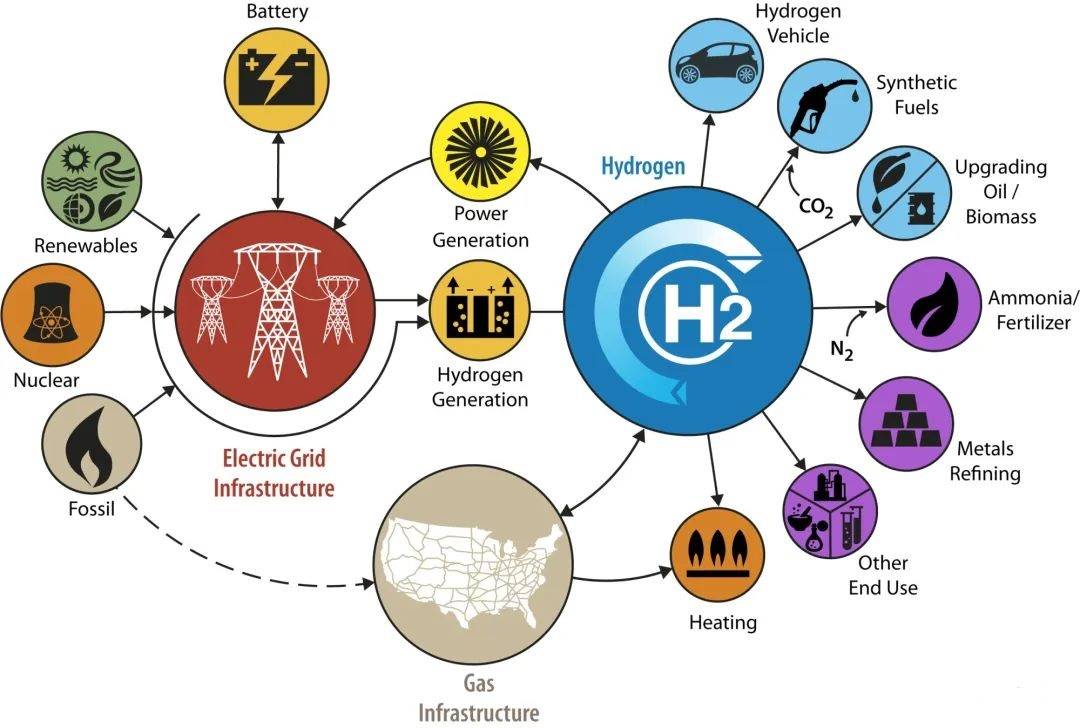

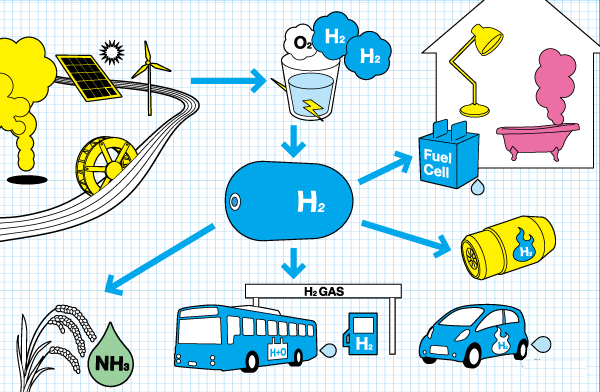

氢作为一种能源载体,不仅能满足全球能源需求,还能降低CO2的排放,在未来能源行业发展中扮演着重要角色。目前,全球氢气需求约7000万吨/年,在今后5年里,预计将以每年4%~5%的速度增长。国际能源机构(IEA)预计,2025年全球炼油行业氢气需求3500万吨,交通运输行业需求200万吨,建筑业需求330万吨,合成燃料行业需求1000万吨。同时,国际氢能委员会预计,2030年清洁氢气产量将达1100万吨,比2020年增加64%;预计2030年氢能领域投资将达5000亿美元。中国宣布了53项大规模清洁氢能项目,投资总额高达1800亿元人民币。IHSMarkit表示,预计2025年前全球氢气消耗量年增长率将达3.4%,同时2025年绿氨(绿氢载体)增长率将比2022年增加79%。东北亚、北美和中东将成为氢气消耗的主要地区,预计氢气消耗量分别为3330亿,1550亿,1300亿m3/年。

1化石能源制氢技术

为满足日益增长的氢气需求,研究人员正在探索和开发制氢技术。目前全球97%氢气生产来自化石能源,生产的氢气主要分为灰氢、蓝氢和绿氢。其中,灰氢和蓝氢均是通过传统化石能源制取的。灰氢通常是焦炉煤气、氯碱尾气的副产气,生产1kg的灰氢伴有5.5~11.0kg的CO2产生。

蓝氢通常由煤或天然气等化石燃料转化,并结合碳捕集、利用与封存(CCUS)技术获取。蓝氢制造过程中的碳捕集成本非常昂贵,相对于灰氢来说,可能会增加10%的燃料消耗,而最大CO2捕集量是90%。CCUS技术可用于从灰氢到绿氢的过渡期,帮助减少当前制氢过程的碳排放,但目前还无法满足行业对脱碳的需求。

蒸汽甲烷转化(SMR)技术已经成熟,提高效率的空间有限,CCUS是降低蓝氢平准化成本(LCOH)的关键部分。CCUS并不是一项新技术,而是CO2提取、压缩、运输和最终注入地下等成熟行业的组合。根据天然气价格和劳动力成本等因素的变化,目前蓝氢LCOH在1.50~3.50美元/kg。以目前天然气价格计算,在低成本地区,SMR和碳捕集的生命周期成本均约占蓝氢LCOH的30%,而运输和储存通常只占蓝氢LCOH的约5%,其余部分为原料成本。

在假定原料气价格固定的情况下,节约成本的重点是降低现有SMR改造后的新碳捕集装置成本,以及改进SMR的效率。可通过低温和吸附剂技术进行物理捕集和膜分离技术降低碳捕集设施成本。除了SMR工艺本身的设计变化外,改进其他持续工艺和热效率也可小幅降低SMR成本。截至2030年,SMR的生命周期成本可降低10%~25%,碳捕集的生命周期成本最多可降低20%。这使蓝氢的总单位成本降低15%~20%,预计2030年蓝氢的成本为1.25~3.00美元/kg

2可再生能源制绿氢技术

我国的可再生能源发电装机容量逐年提高,然而,由于可再生能源发电的间歇性、区域分布不均匀,每年都会产生大量弃电,仅2018年共产生三弃电量(弃水、风、光电量)1022.9亿kWh,占可再生能源发电总量的5.5%,造成巨大浪费。

电解水装置可以直接与电网相连,利用可再生能源的弃电进行规模化产氢,可避免能源浪费。绿氢通过可再生能源电解水产生,其生产方式和自身燃烧基本是零碳排放,符合未来对于能源的要求。随着氢能研究的日益深入,水电解制氢技术也取得了较大进展。目前,主要可再生能源制氢的电解槽技术包括:碱性电解槽、质子交换膜电解槽、离子交换膜电解槽和固体氧化物电解槽。随着技术不断进步,电解槽效率逐渐提高。

2.1碱性电解槽制氢

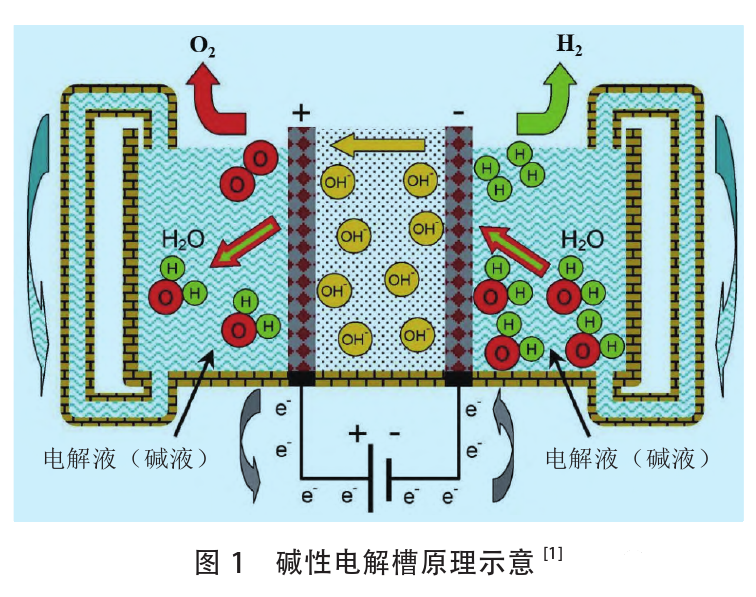

碱性电解槽制氢是较成熟的电解制氢技术,碱性电解槽安全可靠,寿命长达15年,已广泛商业化使用。碱性电解槽工作效率一般为42%~78%。在过去几年里,碱性电解槽主要取得两方面进展,一方面,改进后的电解槽效率得到提高,降低了与用电有关的运营成本;另一方面,操作电流密度增加,投资成本降低。

碱性电解槽的工作原理如图1所示。电池由两个电极组成,两个电极由气密隔膜分开。电池装配时浸没在高浓度的碱性液体电解质KOH(20%~30%)中,使离子电导率最大化,NaOH和NaCl溶液也可作电解液,但不常用,电解液的主要缺点是具有腐蚀性。电解槽的工作温度为65~100℃,电解槽阴极产生氢气,生成的OH–通过隔膜流向阳极,在阳极表面重新结合产生氧气。先进的碱性电解槽适合大规模制氢,一些制造商制造的碱性电解槽在(500~760Nm3/h)具有非常高的产氢能力,相应的耗电量为2150~3534kW。

实际上,为防止易燃气体混合物产生,氢气产率被限制在额定范围的25%~100%,最大允许电流密度约为0.4A/cm2,操作温度为5~100℃,最大的电解压力接近2.5~3.0MPa。电解压力过高时,投资成本增加,有害气体混合物的形成风险显著增加。不配备任何辅助纯化装置时,碱性电解槽电解产生的氢气纯度可达99%。碱性电解槽电解的水必须纯净,为保护电极和安全运行,水电导率低于5S/cm。

2.2质子交换膜(PEM)电解水制氢

1966年美国通用电气公司开发了基于质子传导概念的水电解槽,采用聚合物膜作电解质。1978年通用电气公司将PEM电解槽商业化。目前,公司生产的PEM电解槽较少,主要是因为其产氢量有限、寿命短及投资成本较高。PEM电解槽采用双极结构,电池之间的电气连接通过双极板进行,双极板在排出产生气体方面起重要作用。

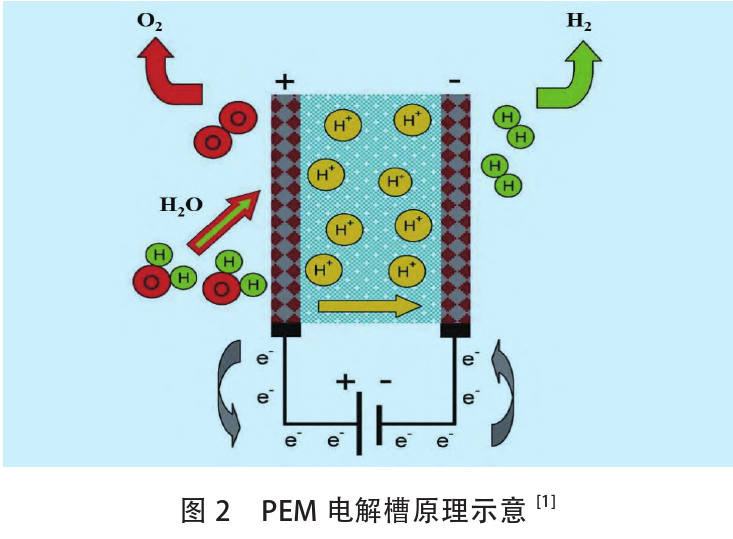

阳极、阴极和膜组构成膜电极组件(MEA),电极通常由铂或铱等贵金属组成。在阳极,水被氧化产生氧气、电子和质子。在阴极,阳极产生的氧气、电子和质子通过膜循环到阴极,被还原产生氢气。PEM电解槽的原理如图2所示。

PEM电解槽通常用于小规模生产氢气,最大产氢量约30Nm3/h,耗电量为174kW。与碱性电解槽相比,PEM电解槽的实际产氢率几乎涵盖了整个额度范围。PEM电解槽可以在比碱性电解槽更高的电流密度下工作,甚至达到1.6A/cm2以上电解效率为48%~65%。由于聚合物膜不耐高温,电解槽操温度常低于80℃。德国Hoeller电解槽公司开发了一种用于小型PEM电解槽的优化电池表面技术,电池可根据需求设计,减少贵金属用量、提高操作压力。PEM电解槽的主要优点是氢气产量几乎随提供的能量同步变化,适合氢气需求量变化。Hoeller公司的电解槽在几秒内可对额定载荷0~100%的变化做出反应。Hoeller公司的专利技术正在验证性试验,并于2020年底建试验装置。

PEM电解槽生产氢气的纯度可高达99.99%,高于碱性电解槽。此外,聚合物膜极低的气体渗透性降低了形成易燃混合物的风险,允许电解槽在极低的电流密度下工作。供给电解槽的水导电率必须低于1S/cm。由于质子在聚合物膜上的传输对功率波动反应迅速,PEM电解槽可在不同的供电模式下工作。虽然PEM电解槽已经商业化,但其存在一些缺点,主要是投资成本高,膜和贵金属基电极的费用都较高。此外,PEM电解槽的使用寿命比碱性电解槽短。在未来,PEM电解槽的制氢能力需要大幅提高。

2.3离子交换膜(AEM)水电解制氢

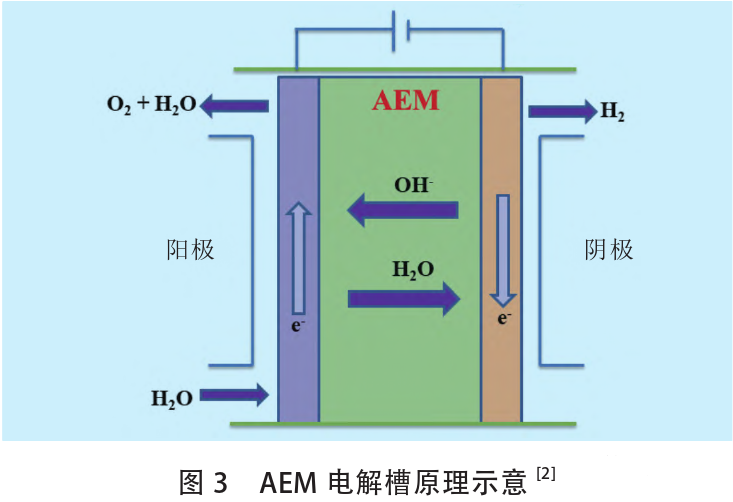

AEM在某种程度上是PEM和传统的隔膜基碱液电解的混合。AEM电解槽原理如图3所示,在阴极,水被还原产生氢气和OH–。OH–通过隔膜流向阳极,在阳极表面重新结合产生氧气。

Li等研究了高度季铵化聚苯乙烯和聚亚苯基AEM高性能水电解槽,结果表明,在85℃时,1.8V电压下的电流密度为2.7A/cm2。当以NiFe和PtRu/C为催化剂进行制氢反应时,电流密度显著下降至906mA/cm2。Chen等研究了高效非贵金属电解催化剂用于碱性聚合物薄膜电解槽。在不同温度下,分别用H2/NH3、NH3、H2、N2气体还原NiMo氧化物合成电解制氢催化剂。结果表明,H2/NH3还原的NiMo–NH3/H2催化剂性能最优,在1.57V,80℃时,电流密度高达1.0A/cm2,能量转化效率为75%。德国Evonik工业公司在其现有的气体分离膜技术的基础上,开发了一种专利聚合物材料,可用于AEM电解槽,目前在中试线上扩大膜生产,下一步是验证系统的可靠性并提高电池规格,同时扩大生产。

目前,AEM电解槽面临的主要挑战是缺少高电导率和耐碱性的AEM,以及贵金属电催化剂增加了制造电解装置的成本。同时,CO2进入电解槽薄膜会降低膜电阻和电极电阻,从而降低电解性能。未来AEM电解槽发展的主要方向是:①发展具有高导电率、离子选择性、长期碱性稳定性的AEM。②克服贵金属催化剂成本高的问题,开发不含贵金属且高性能的催化剂。③目前AEM电解槽的目标成本是20美元/m2,需要通过廉价原材料和减少合成步骤降低合成成本,从而降低AEM电解槽整体成本。④降低电解槽内CO2含量,提高电解性能。

2.4固体氧化物水电解制氢

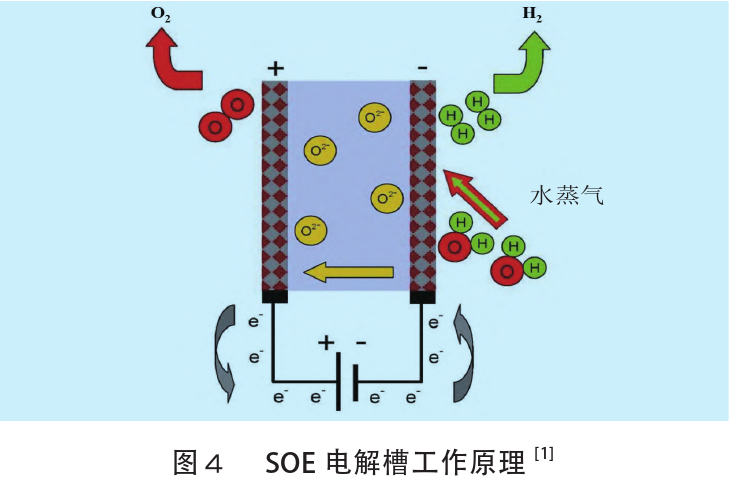

固体氧化物电解槽(SOE)利用高温水蒸气(600~900℃)电解,效率高于碱性电解槽和PEM电解槽。20世纪60年代,美国和德国就开始进行SOE高温水蒸气的相关研究。SOE电解槽的工作原理如图4所示。循环氢气和水蒸气从阳极进入反应系统,水蒸气在阴极电解成氢气,阴极产生的O2–通过固体电解质移动到阳极,重新结合形成氧气并释放电子。

与碱性和质子交换膜电解槽不同的是,SOE电极与水蒸气接触发生反应,面临将电极与水蒸气接触界面面积最大化的挑战,因此,SOE电极一般具有多孔结构。水蒸气电解的目的是为了降低能量强度,减少常规液态水电解的运营成本。

事实上,尽管水分解反应的总能量需求随着温度的升高而略有增加,但电能需求却显著减少。随着电解温度增加,所需的能量部分以热的形式供给。SOE具有能在有高温热源的情况下生产氢气的特点,由于高温气冷核反应堆可以加热到950℃,因此,核能可以作为SOE的能源。同时,研究表明,地热能等可再生能源也具有作为蒸汽电解热源的潜力。高温操作可以降低电池的电压和增加反应速率,但同时也面临着材料热稳定性和密封的挑战。此外,阴极产生的气体是氢气混合气,还需进一步分离提纯,相比常规液态水电解增加了成本。质子导电陶瓷(如锆酸锶)的应用,降低了SOE成本。锆酸锶在700℃左右的温度下表现出优异的质子电导率,且有利于阴极产生高纯度氢,简化了蒸汽电解装置。

Yan等报道了氧化钙稳定的氧化锆陶瓷管作为支撑结构的SOE,外层表面涂覆薄的(小于0.25mm)多孔镧钙钛矿作为阳极,Ni/Y2O3稳定的氧化钙金属陶瓷作为阴极。在1000℃,0.4A/cm2和输入功率39.3W时,该装置的产氢能力为17.6NL/h。SOE的缺点是电池之间相互连接处普遍存在的高欧姆损耗所产生的过电压,由于蒸汽扩散运输的限制引起的过电压浓度很高。近年来,平面电解电池备受关注。与管状电池相反,平面电池使制造更紧凑,提高了制氢效率。目前SOE工业应用的主要障碍是电解槽的长期稳定性,并且还有会产生电极老化和失活的问题。

3可再生能源电解制绿氢经济性分析

越来越多的国家开始制定氢能战略目标,一些投资正趋向于绿氢技术开发。欧盟和中国正在引领这一发展方向,寻找技术和基础设施方面的先发优势。同时,日本、韩国、法国、德国、荷兰、新西兰和澳大利亚自2017年以来都发布了氢能战略,并制定了氢能试点计划。欧盟2021年发布了氢能战略要求,提出依靠风能和太阳能,到2024年将电解槽制氢的运行能力提高至6GW,到2030年欧盟内部的制氢能力将提高至40GW,欧盟外部将另外新增40GW的能力。

与所有新技术一样,绿氢技术正从主要研发阶段转向主流的工业发展阶段,绿氢生产单位成本也将不断降低,设计、施工和安装方面效率也有提升。绿氢LCOH包括3个组成部分:电解槽成本、可再生电力价格和其他运营成本。通常,电解槽成本约占绿氢LCOH的20%~25%,电力占最大份额(70%~75%);运营成本相对较小,一般不超过5%。

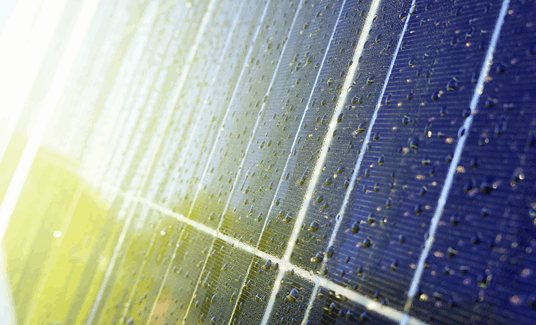

国际上可再生能源价格(主要是没有补贴的公用规模太阳能和风能)在过去30年显著下降,且其平准化能源成本(LCOE)已与燃煤发电能源成本(30~50美元/MWh)接近,可再生能源未来更具成本竞争力。可再生能源成本每年持续下降10%,到2030年左右,再生能源成本将达到约20美元/MWh。运营成本不可能显著降低,但电解槽单位成本可以降低,预计电解槽将出现与太阳能或风能相似的学习成本曲线。

太阳能光伏于20世纪70年代开发,2010年太阳能光伏LCOE的价格约500美元/MWh。自2010年以后,太阳能光伏LCOE出现显著下降,目前为30~50美元/MWh。考虑到电解槽技术与太阳能光伏电池生产的工业基准类似,从2020–2030年,电解槽技术在单位成本方面可能遵循与太阳能光伏电池类似的轨迹。同时,在过去10年中,风电LCOE显著下降,但降幅较小(海上约为50%,陆上约为60%)。

我国以可再生能源(如风电、光伏、水电)进行电解水制氢,电价控制在0.25元/kWh以下时,制氢成本具有相对经济性(15.3~20.9元/kg)。碱性电解与PEM电解制氢技术经济指标见表1。

电解制氢成本计算方法如式(1)和式(2)所示。

LCOE=固定成本/(制氢量×寿命)+运行成本 (1)

运行成本=制氢耗电量×电价+水价+设备维护成本(2)

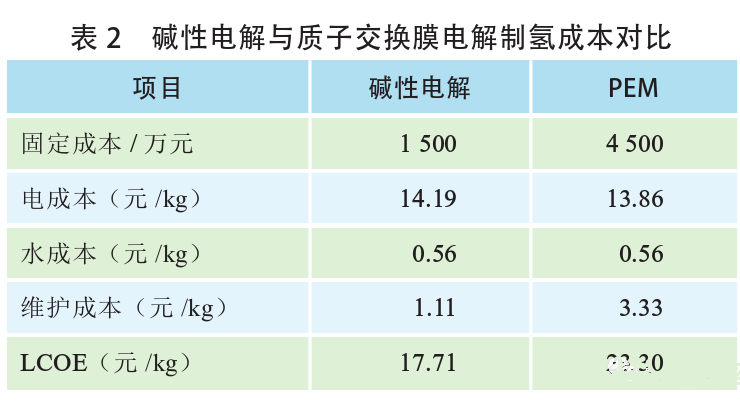

以碱性电解和PEM电解项目(1000Nm3/h)为例,假设项目全生命周期为20年,运行寿命9万h,固定成本包裹电解槽、氢气纯化装置、材料费、土建费、安装服务费等项目,电解以0.3元/kWh计算,成本对比见表2。

与其他制氢方式相比,若可再生能源电价低于0.25元/kWh,绿氢成本可降至15元/kg左右,开始具有成本优势。在碳中和目标大背景下,随着未来可再生能源发电成本的下降,制氢项目的规模化发展,电解槽能耗和投资成本的下降以及碳税等政策的引导,绿氢的降本之路将逐渐明晰。同时由于传统能源制氢会混杂众多碳、硫、氯等相关杂质,叠加提纯、CCUS等成本,实际制取成本或将超过20元/kg。

与其他能源相比,目前的绿氢成本相对较高,其成本下降尚需时间。预计未来10年,我国风电、光伏新增装机规模分别为50GW/年和70GW/年,可再生能源成本将下降,部分地区甚至可能低于平价上网。预计“十四五”期间,可再生能源平均上网电价将降至0.25元/kWh以下,对应绿氢成本可降至15元/kg以下,预计到2030年绿氢产能将达到400万吨。未来通过规模效应以及关键核心技术的国产化突破,电解槽的生产成本也将大幅降低。预计到2030年,国内碱性电解槽的成本将从目前的2000元/kW降至700~900元/kW,到2050年,可降至530~650元/kW;兆瓦级的PEM系统前期投入将从目前的8000元/kW降至2030年的3000~6700元/kW,到2050年降至630~1450元/kW。综上,我国“十四五”期间,绿氢平均综合成本将降至20元/kg以内;远期我国将以可再生能源发电制氢为主,绿氢平均综合成本有望降至10元/kg。

在绿氢价格大幅降低前,天然气仍将用于生产蓝氢,尤其是在天然气储备充足和基础设施完善的地区。事实上,由于甲烷具有较高氢碳比,CO2排放相对较少,化石燃料天然气仍是目前氢气生产的最主要来源。人们对绿氢将成为能源组合中的主要参与者的期望需要慎重考虑。从可再生能源到现有电力部门脱碳的增长需求是非常重要的,因此,出于商业原因,短期到中期需将重点放在蓝氢上。然而,绿氢LCOH的下降曲线将决定绿氢在商业价格上超过蓝氢的时间,尽管市场规模将受到可再生能源可用性的限制,但这个商业超越时间可能很快就会到来。

文/张微 中国石化集团经济技术研究院,当代石油石化