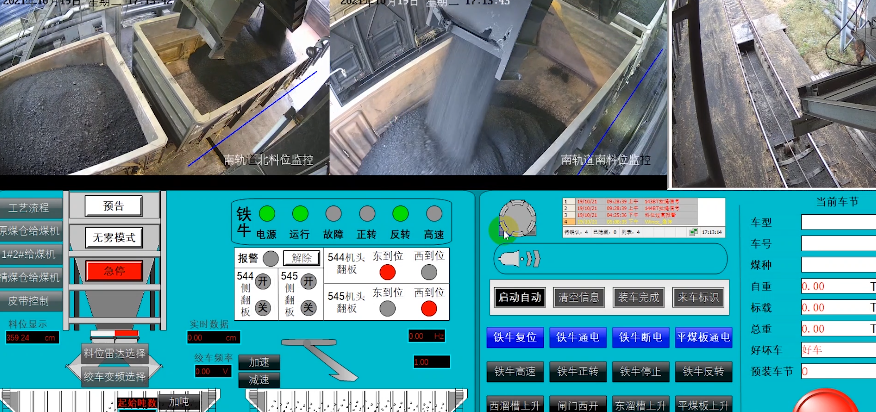

在煤炭企业火车发运业务快速增长的当下,如何打造更加智能的业务系统、进一步提升相关业务的执行效率成为各煤炭企业急需解决的问题。山东矩阵软件工程股份有限公司将自研AI技术应用于火车全自动装车业务中,实现了人工智能火车全自动装车及装车偏载、超载、超限智能识别,极大的提升了系统的智能化程度及应用效果。

人工智能火车全自动装车系统在AI算法深度应用下,实现了给煤机控制、皮带控制、翻板控制、溜槽控制、平煤控制、喷洒设备、铁牛牵引控制、装车设备控制等全流程控制环节的自动、高效运行,并且配合装车偏载智能识别系统,可进一步计算提取空、重车的三维模型,结合煤种密度、留底煤量、预测模型数据等,实现了装车偏载、超载、超高的识别。

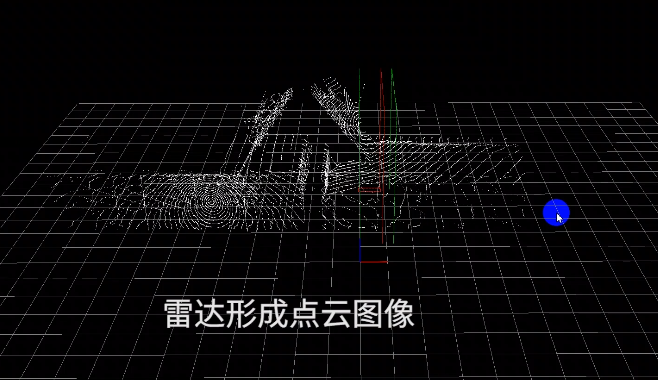

激光雷达三维扫描分析处理平台是整个系统的核心,系统应用高精度激光雷达进行装车过程的实时3D建模,通过对建模数据智能分析,实现了包含溜槽位置实时检测;车厢智能切分;车厢间隔实时检测;车厢边缘实时检测;落料高度实时检测;平煤装置状态实时检测;车辆行车方向、车速、位置坐标实时检测等应用传统技术难以实现的核心检测功能,系统在大量实时检测数据支撑下,可自动建立空车三维模型、重车三维模型、装车预测模型,判断适合不同车厢、车速的装车策略,并且在装车完成后评估装车质量。

系统可实现的核心功能包含了智能装车与偏载识别两个方面。

在智能装车方面可实现:

1、AI车厢信息识别:基于机器视觉识别技术,实时分析现场视频流数据,实时获取当前车型、车号、品种、皮重、参考标重等车厢信息。

2、AI装车控制:系统PLC可实现给煤机、皮带、翻板、溜槽、平煤设备、喷洒设备、牵引设备、装车设备等关键设备的控制。在装车过程中,系统通过对雷达点云智能分析,实时监控装车料位、车厢状态等信息,分析最优控制策略,发送指令控制相应设备,增益翻板开度和摆动溜槽,牵引火车慢速行驶,进行停车、提车、加速提车等动作,保证装料连续性。装车完成后,系统依据车厢高度与煤高度,控制平煤器下降平煤。期间如有高煤峰,会进行平煤器上下抖动控制,配合铁牛牵引启动、停止,进行有效平煤。

在偏载识别方面可实现:

3、点云三维建模:系统可实现各类车型(包含杂皮车)的实时识别和点云数据分析,在车速≤1m/s时系统定位坐标准确度≤±10cm。

4、图形渲染展示:通过三维渲染算法将实时点云渲染为更加贴合实际的三维图形,更加清晰的展示出装车情况。

5、密度核算:根据空重车厢建模数据比对获取当前装运体积,与车厢当前装运重量进行比对核算,换算煤种密度值。

6、偏载分析:根据三维模型分析装车情况(偏载、体积、密度等)实现偏载分析,前后偏载测量精度满足≤3.0吨。

山东矩阵软件工程股份有限公司以称重软件为起点,形成了称重检斤、发运管理、营销管理系列产品线,能够提供涵盖大宗物资公路、铁路大运销、大物流的全面解决方案,且通过应用AI技术,能够在汽车、火车智能自动装车;火车车厢信息、安全项智能识别等方面提供更加智能高效的系统,全面助力企业信息化转型。