近日,辽河油田锦16块聚表复合驱工业化试验返层接替区32个井组正式转驱,标志着辽河油田已建成中国石油最大聚表复合驱示范基地 。基地由工业化试验返层接替区和工业化扩大区组成,共有100余个井组,日产油一度突破500吨,提高采收率16%以上。

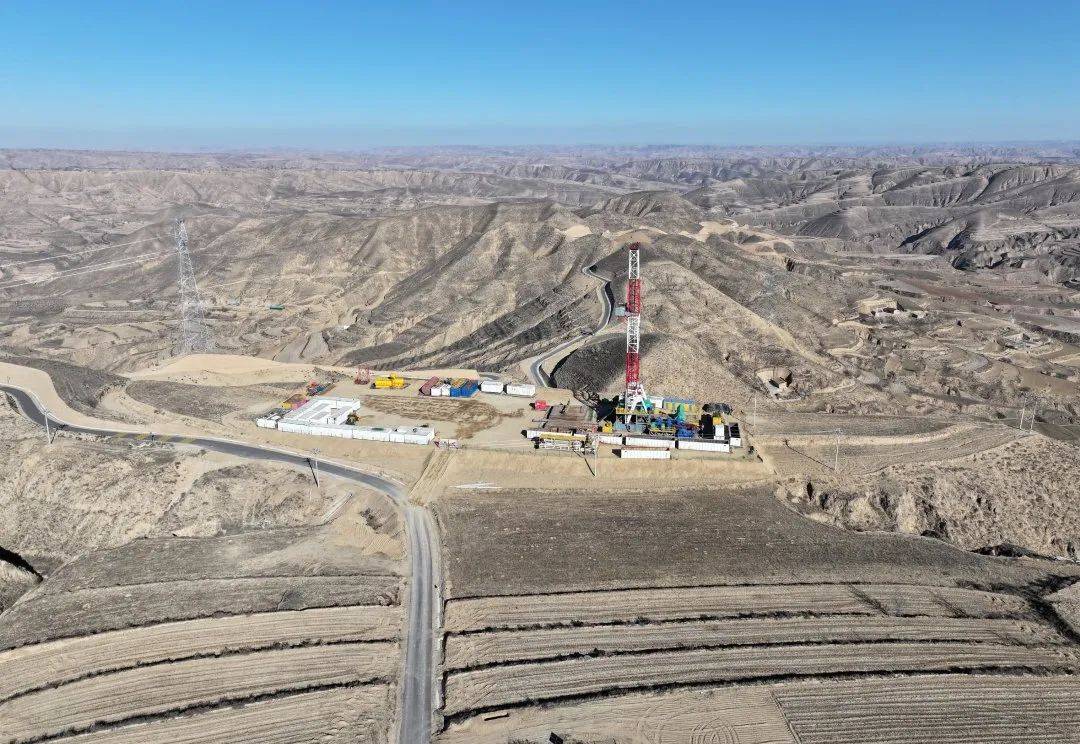

辽河油田锦16块聚表复合驱生产现场。陈允长 摄

聚表复合驱是化学驱油提高采收率技术的一种,主要是通过注入聚合物和表面活性剂实现油藏增油降水。与多数老油田一样,随着开发程度加深,辽河油田千万吨稳产面临新区资源禀赋日益变差、老区依靠原有技术难以保持稳产等难题。传统水驱和稠油吞吐的标定采收率较低,通过转换开发方式可大幅提高采收率,实现老油田延年益寿。为此,2006年,辽河油田在中石油率先开展聚表复合驱技术试验,锦16块就是其中之一。

辽河油田员工在锦16块聚表复合驱注入站巡检。孙洪洲 摄

据介绍,聚表复合驱当时在国内还是一项技术空白。辽河油田科研人员从2007年开始持续攻关,两年间进行了上千次药剂筛选与组合评价实验,揭示原油与表活剂的构效关系,创新建立了表活剂筛选评价方法;深化体系黏度与界面张力关系研究,优化配方参数,形成高效聚表复合驱油体系,驱油效率得到大幅度提升。

2011年4月,锦16块聚表复合驱工业化试验正式转驱。2013年10月,区块日产油由60吨升至350吨以上,综合含水下降15%以上,截至2022年底,采收率由50%大幅提升至70%以上,达到国内领先水平。之后,辽河油田从原油持续稳产的大局出发,将锦16块聚表复合驱井组全部转驱,并在海1块、沈84-安12区块开展先导试验。

科研人员正在针对井组数据展开讨论。付钰 摄

勘探开发研究院企业高级专家王奎斌介绍,通过锦16块聚表复合驱工业化试验,形成了储层精细地质研究、配方优化与评价、跟踪调控以及注采和地面配套技术,率先建立聚表复合驱用剂企业标准等一系列技术规范。

2011年转驱以来的10多年间,辽河油田聚表复合驱日产从原方式的47吨,一度突破500吨以上,采收率从50%提升到65%以上。

目前,聚表复合驱已在普通稠油和高凝油油藏推广。该项目已获授权国家专利13件,制修订国标3项、行标2项、企标7项,软件著作权2件,发表核心论文14篇。