4月10日,从工业和信息化部获悉,由河钢集团牵头、张宣科技起草制定,与冶金工业信息标准研究院等单位合作申报的《炼钢用氢基竖炉直接还原铁》和《氢基竖炉直接还原用球团》两项行业标准获批立项。此次两项行业标准获工信部批准立项,将进一步推动我国氢基直接还原竖炉冶炼技术的发展,提高氢冶金产品质量和应用水平,助力钢铁工业绿色低碳高质量发展。

绿色发展是高质量发展的底色,新质生产力本身就是绿色生产力。当前,绿色化已成为新一轮科技革命和产业变革中最富前景的发展领域之一。钢铁行业降碳也紧紧抓牢科技创新这一关键。以氢冶金为代表,中国钢铁工业在“双碳”技术路径上不断突破,打造我国钢铁工业低碳竞争优势。

河钢集团张宣科技全球首例120万吨氢冶金示范工程(张宣科技供图)

钢铁工业由碳冶金向氢冶金转变的又一重要里程碑

我国钢铁行业碳排放量约占全国碳排放总量的15%,碳达峰碳中和已成为钢铁行业高质量发展的硬约束与目标。

2022年,钢铁行业低碳工作推进委员会发布了《钢铁行业碳中和愿景和低碳技术路线图》,《路线图》提出了“双碳”愿景,明确了中国钢铁工业“双碳”技术路径——系统能效提升、资源循环利用、流程优化创新、冶炼工艺突破、产品迭代升级、捕集封存利用。

以清洁能源氢气为燃料和还原剂,“氢冶金”使炼铁摆脱对化石能源的依赖,从源头上解决了碳排放问题。2023年5月15日,河钢集团张宣科技全球首例120万吨氢冶金示范工程一期实现安全顺利连续生产直接还原铁(DRI),标志着示范工程一期取得圆满成功。据介绍,与同等生产规模的传统长流程工艺相比,氢冶金示范工程一期可实现二氧化碳、二氧化硫、氮氧化物、烟粉尘排放分别减少约70%、30%、70%、80%以上,每年可减少80万吨二氧化碳排放。

中国钢铁工业协会专门发来贺信,称赞“这是氢冶金核心关键技术创新的重大突破,是中国钢铁史乃至世界钢铁史上由传统‘碳冶金’向新型‘氢冶金’转变的重要里程碑,引领钢铁行业迈入‘以氢代煤’冶炼‘绿钢’的时代。”以氢冶金示范工程一期达产达效为契机,河钢集团出台实施《张宣科技建设钢铁工业绿色转型示范区规划纲要》,将张宣科技建设成为中国首个钢铁工业绿色转型示范区。

“氢基竖炉—近零碳排电弧炉”新型短流程作为中国钢铁工业协会确定的世界前沿八大低碳共性技术方向之一。3月29日,全球首例“氢基竖炉—近零碳排电弧炉”新型短流程项目在河钢集团张宣科技正式启动实施。项目依托全球首例120万吨氢冶金示范工程,由河钢联合北京科技大学,以冶炼过程碳近零、能量来源碳近零、原料生产碳近零为指导,聚焦氢基直接还原铁高品质低碳制备、电弧炉炼钢绿电高效供能、电弧炉配加直接还原铁冶炼等核心技术,系统开展氢基竖炉—近零碳排放电弧炉炼钢关键技术研发和工程应用研究,最终实现粗钢近零碳排放目标,助力绿色高品质钢铁材料的研发推广。该项目的实施对于推动钢铁行业工艺流程创新、能源结构变革、低碳产品产业链协同具有重要意义,将有效填补我国钢铁工业面向碳中和目标的工艺路径空白。

河钢拥有丰富的焦炉煤气副产氢,每年提纯可达20余亿立方米。中国工程院院士、钢铁行业低碳工作推进委员会专家委员会主任毛新平介绍,此前的氢冶金主要是依赖于天然气,而我国天然气资源不丰富,且天然气的氢含量并不高。河钢张宣科技用焦炉煤气副产氢,不需重整,焦炉煤气的氢含量可达到60%左右。“我们要走出具有中国特色的,与我国能源资源禀赋相适应的钢铁工业路线。”

“绿钢”将低碳转化成产品全球竞争力

作为高耗能、高碳排放的行业,钢铁行业推进绿色低碳转型是解决环境、能源和资源制约瓶颈,推动高质量发展的核心命题和必由之路。

每年约有19亿吨钢铁材料投入全球的建筑、汽车、机械等各应用领域。在能源转型和碳达峰、碳中和成为全球共识和趋势的背景下,以汽车行业为代表的下游行业对低碳钢铁材料也提出了迫切需求。如奔驰、宝马等汽车企业,已经要求钢铁供应商提供钢材产品的生命周期评价报告,明确提出“绿钢”要求。欧盟碳边境调节机制(CBAM)是全球的首个“碳关税”也向钢铁企业释放出强烈的降碳信号。这让氢冶金炼就的“绿钢”将在绿色低碳方面的优势,最终转化成产品上的竞争力。

2022年8月,河钢集团与宝马公司签署了《打造绿色低碳钢铁供应链合作备忘录》,从2023年中期开始,宝马沈阳生产基地量产车型将逐步使用河钢的低碳汽车用钢;从2026年起,宝马沈阳生产基地开始在整车量产过程中使用河钢生产的绿色汽车用钢(绿钢)。

张宣科技特材研制产线(张宣科技供图)

张宣科技借力DRI产品低碳排放、高纯净度优势,在欧盟征收钢铁产品碳关税的背景下,进一步延伸氢冶金下游产业链,加快释放绿色品牌效益。截至目前,张宣科技累计开发新型高强殷钢、哈氏合金、耐蚀合金、精密合金等60多种高端绿色新材料,广泛应用于航空航天、核电、军工等领域,稳定供应特斯拉、宝马、中国兵器集团、国家电网、中国石化等知名客户。目前正在加快建设大规格合金材料、绿色高强汽车材料项目,最终形成产年300万吨高端、绿色低碳新材料的生产能力。

“下一步,我们将研究生产多种原料结构条件下的DRI产品,提供排放更低、纯净度更高的氢冶金产品,让绿色高端制造的含金量更高。”张宣科技技术中心相关负责人说。

“绿能”炼“绿钢” 打造绿色低碳产业链

在“双碳”目标下,加快推进“氢冶金”低碳技术变革是河钢集团发布“6+2”低碳技术路线图核心路径之一。按照路线图规划,2025年河钢“氢冶金”流程占比将提升到7%左右,2030年进一步提升到10%左右,2050年努力达到30%。

以氢能为抓手,河钢集团设立河钢工业专业化氢能建设及运营平台,通过开展氢冶金、制氢储氢加氢、氢能物流、低碳钢材等项目示范及装备制造进行氢能全产业链布局,2020年8月,河钢首座加氢示范站在邯郸投运。目前,河钢5条氢能重卡运输专线已经用于河钢内部及京津冀地区物料运输。

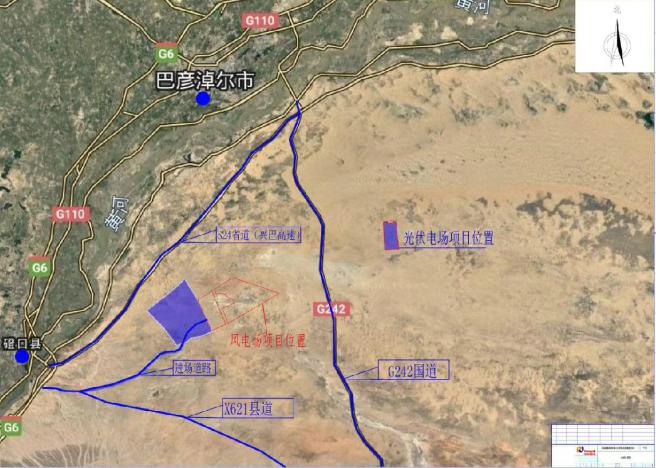

让钢铁更低碳的不只绿氢,还有绿电。张家口作为全国首个、也是唯一一个国家级可再生能源示范区,风能、太阳能资源十分丰富。河钢集团张宣科技做好“风光”文章,利用资源枯竭矿山,与北京京能集团合作建设60MW分布式光伏发电项目。项目建成后,预计每年可生产清洁绿电约9000万千瓦时,减少二氧化碳排放约7.82万吨。一期35MW绿电直供项目于年内投入运行,届时通过河北首条、中国钢铁企业首条殷钢芯倍容量输电导线示范线,供高端绿色材料制造使用,形成“光伏绿电—殷钢芯输电导丝—氢冶金”绿色产业体系,成为绿色发展新引擎。

“钢铁行业实现碳中和的过程,不是某一个单项技术突破就能解决整个钢铁行业的问题,而是技术创新能力全面提升的过程。”毛新平院士表示。

“我们将加快布局氢冶金上下游产业链,在上游开展氢气制、储、用建设,在中游围绕高品质球团制备、氢气直接还原工艺、标准制定等,加快关键技术研发,在下游延伸绿色低碳产业链,建成全球领先的氢冶金生产与科研基地。”张宣科技技术中心相关负责人说。