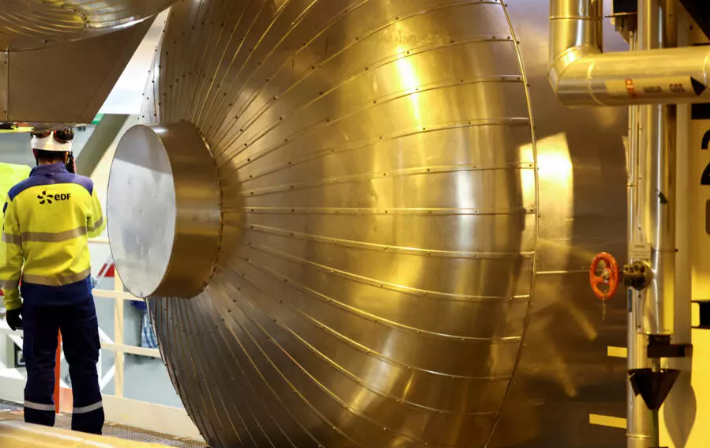

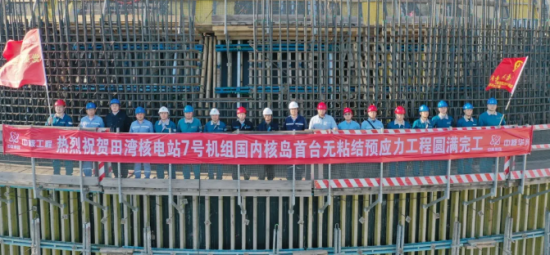

5月9日,由中核华兴承建的国内首个采用无粘结预应力体系的核岛安全壳——田湾核电项目7号机组核岛安全壳预应力工程圆满完工,为后续壳间安装工作创造了有利条件,标志着中核华兴核电预应力施工技术水平再次跃上新台阶。中核华兴牢记习近平总书记关于“树立全球核能合作典范”“打造核安全领域全球标杆”的殷切嘱托,响应中核集团号召,积极培育新质生产力,不断塑造发展新动能、新优势,为我国核工业高质量发展贡献华兴力量。

新工艺,开创预应力施工工艺先河

预应力与外壳穹顶同步施工的方法首次应用于田湾核电项目7号机组核岛,即先吊装外壳钢底模,再进行内壳预应力施工的新工艺步骤。田湾项目部积极发挥“大项目部”管理优势,针对VVER-1200堆型在国内首次应用无粘结预应力体系成立联合科研小组,组织专业技术人员开展技术攻关和无粘结预应力系统施工工艺研究,研究制定了详细的专项进度计划和施工方案,通过预应力张拉平台分阶段提前安装,达到水平张拉设备提前预引入、水平钢束灌浆及张拉作业后施工的目的,同时采用单根千斤顶技术进行穹顶段水平钢束的精密张拉作业,为在壳间开展内壳张拉作业创造有利条件,做到预应力施工与外穹顶施工同步施工,实现外壳穹顶与预应力施工解耦,开辟出4个月的宝贵窗口期,为穹顶上部非能动水箱按期完工奠定了基础,有力助推核电建造“工期更短、成本更低、质量更优”的目标实现。

新技术,

为中俄核能合作典范项目保驾护航

国内首个无粘结预应力工程一级里程碑如期实现。中核华兴以创新思维和务实举措推动“整体·协同”年专项行动走深走实,田湾项目部组织召开预应力系统交流会,以目标导向、问题导向、结果导向,用协同的方法解决施工过程中重点难点问题,预应力团队以廖春生创新工作室为依托,对施工过程中“难点”“堵点”问题进行专项技术攻关突破,形成并掌握了大直径预应力管道制作及安装、无粘结预应力钢绞线单根穿束及整体穿束、成品灌浆料研发与应用、预应力先灌浆后张拉等一系列无粘结预应力施工新技术,为田湾核电项目7号机组核岛提供强有力的技术保障。

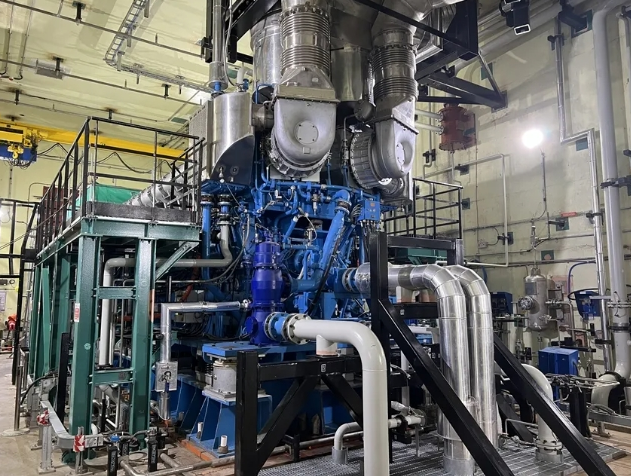

新设备,促进工效大幅提升

新设备的首次应用为预应力施工效率提升发挥巨大效能。田湾核电项目7号机组核岛无粘结预应力工程采用了多项自主研发的国产化装备,包括无粘结预应力穿束设备、1500T千斤顶、小型化张拉千斤顶及油泵等,已达到进口同类设备的性能要求。这些设备为预应力施工效率提升、工期大幅缩短发挥了极为关键的作用,充分验证了公司预应力设备性能稳定性以及适应新堆型的可靠性,为公司设备国产化奠定坚实基础。

新材料,助力项目质量提质增效

成品灌浆料用于孔道灌浆为国内首次应用,为公司在核电预应力工程施工质量上提质增效。田湾核电项目7号机组核岛在施工过程中进行灌浆实验时发现,水泥和外加剂性能不匹配导致浆体参数波动、水泥浆体运输距离远、制浆工艺效率低的问题,无粘结预应力钢束孔道直径为220mm,为目前核电预应力孔道直径之最,浆体灌注需量大大增加。为解决灌浆问题,田湾项目部与预应力项目团队联合开展成品灌浆料应用技术攻关,通过了浆体上机接收试验及灌浆试验验证,各项技术指标满足设计要求。凭借其简便的浆体配制流程、良好的流动性和卓越的早期强度,将预应力灌浆的施工效率显著提升30%以上,同时确保了灌浆质量的稳定可靠。

下一步,中核华兴将继续在核电建造领域紧抓“效能提升”与“创新激发”,进一步推动核电建造技术水平提升,为“打造核安全领域全球标杆”贡献华兴力量,以优异的成绩迎接我国第一颗原子弹爆炸60周年、核工业创建70周年。