5月29日15时30分,三门核电3号机组核岛屏蔽厂房墙体钢板混凝土结构(SC)第6-7层模块顺利吊装就位。这是CAP1000系列屏蔽厂房首次整圈吊装,为3号机组安全壳顶封头就位里程碑节点实现打下了坚实的基础,也为CAP1000系列屏蔽厂房结构整圈吊装安装提供了良好实践。

SC结构模块整体呈圆筒形,环绕在钢制安全壳外侧,用于构成屏蔽厂房墙体。相比于AP1000原版设计,CAP1000电站将屏蔽厂房墙体由钢筋混凝土结构优化为钢板混凝土结构,进一步提升了屏蔽厂房建造效率及结构强度。

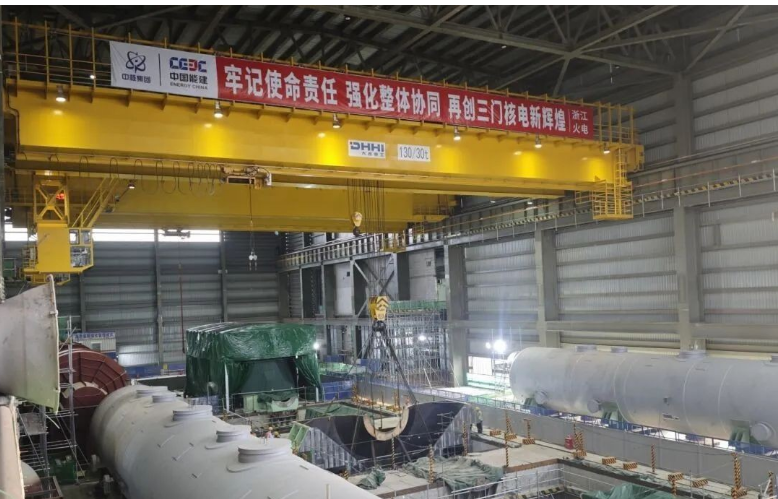

本次吊装的SC6-7层模块墙块厚度约0.9米,外径44米,吊装重量(包括吊索具、调平配重、环形吊具)约700吨,由30个子模块拼装成双层整圈结构进行整体吊装,整个吊装作业过程困难重重。一是模块环形各方位角重量分布不均匀,吊装调平难度大;二是模块吊装通道狭窄,吊装过程易受干涉;三是模块易变形,且由于吊装通道限制不便加固。

三门核电建设团队整体协同,全面贯彻中核集团“六大控制七个零”高质量精细化项目管理要求,在二期工程建设项目指挥中心(PCC)的统一指挥下,实施“六个一”一体化项目管理模式,采取项目负责人机制,建立SC6-7层就位日例会制度,恪守安全质量优先原则,强化技术创新,采取“顶升-运输-吊装-摘钩”全过程有限元建模分析、SC专用环形吊梁优化、集成式销轴测力仪实时应力监测等多项创新性技术保障措施,确保了本次吊装工作顺利完成。