近日,美国通用原子能-电磁系统公司(GA-EMS)在美国能源部(DOE)的支持下,开发出了能够承受极端温度的碳化硅核燃料包壳管。美国能源部表示,这将彻底改变工业制造核燃料的方式。

目前,锆合金因其机械性能和耐腐蚀性而被广泛用作核燃料包壳。虽然锆合金包壳已日益改进,但核工业仍在探索和开发新型包壳材料,以显著提高轻水堆的运行业绩、经济效率和安全性能。

GA-EMS正在开发一种名为SiGA的新型燃料包壳,该项目获得了能源部事故容错燃料计划的资助,以及辐射测试和辐射后检查方面的支持。SiGA包壳由碳化硅制成,后者是一种高温陶瓷材料,由高纯度晶体硅和碳制成。

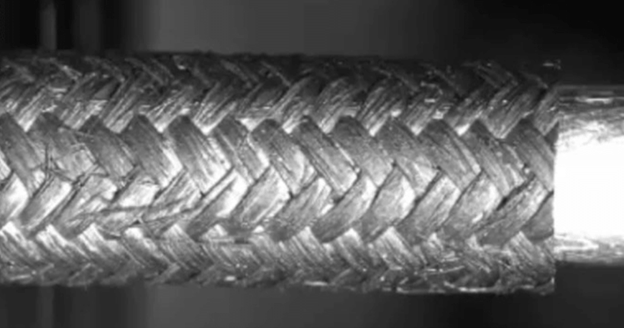

碳化硅可以承受比熔融岩浆更高的温度,但是纯碳化硅易碎,从而限制了将其用作结构材料。为解决这一问题,GA-EMS在包壳中加入碳化硅纤维,制成了一种坚韧耐用的工程碳化硅复合材料,可承受高达3800℉的高温——比锆合金的熔点高出约500℉。碳化硅纤维加固材料的方式与钢筋加固混凝土的方式类似。

GA-EMS已经制造出6英寸长的核级SiGA燃料棒和3英尺长的核级包壳样品,并将在爱达荷国家实验室进行辐照测试。GA-EMS的最新进展表明,可使用该工艺制造全长12英尺的燃料棒。

SiGA包壳包含固体燃料和运行过程中产生的任何气体,并采用新型密封技术,能够承受远超轻水堆典型条件下的压力。为实现SiGA包壳商用,GA-EMS将继续提升相关制造技术,并对辐照前后的SiGA进行进一步分析。目前,该公司正使用研究堆、商用堆以及建模和模拟来加速燃料鉴定方法。GA-EMS认为,SiGA包壳可在2020年代本末通过验证,2030年初实现商业化。GA-EMS还在开发SiGA的国内制造能力。

通过事故容错燃料计划,美国最大的三家核供应商正与能源部合作开发其他事故容错燃料概念。能源部表示,这些新型燃料和包壳材料有助于提高核电厂的整体经济性和业绩,并延长事故工况下的响应时间。