今日,以“数智同行 智见未来”为主题的2024施耐德电气过程自动化业务高端客户沙龙在无锡举办。在活动现场,全球能源管理和自动化领域的数字化转型专家施耐德电气与众多流程工业领域的企业伙伴,共同探讨了基于绿色智能制造理念的未来工业发展路径,并全面展示了施耐德电气赋能流程工业迈向可持续发展的先进能力与核心愿景。

日前发布的《加快构建碳排放双控制度体系工作方案》政策指出,实施以强度控制为主、总量控制为辅的碳排放双控制度。其中,《方案》将从行业碳管控,到企业碳管理,再到项目碳评价以及产品碳足迹等方面建立健全相关政策和管理机制。在这一背景下,工业领域的数字化与绿色低碳“双转型”趋势进一步提速,尤其是在相对传统的、能源密集型的流程工业领域,企业迫切需要探索出一条兼顾自身数字化与绿色化协同发展、价值链全面升级的“突围”之道,以实现高质量的可持续发展。

会上,施耐德电气工业自动化中国区过程自动化业务总经理唐蓉指出:“在‘碳排放双控’制度的推动下,数字化转型和可持续发展正加速成为工业企业发展的核心驱动力和重要发展战略。在此过程中,工业软件、自动化系统和能源管理缺一不可。对此,施耐德电气以创新为驱动,凭借自身在工业自动化和能源管理领域的深厚积淀与创新技术,打造以软件为中心的、可持续的解决方案,助力企业实现智能化、绿色化融合,赋能流程工业提升可持续发展影响力。”

施耐德电气工业自动化中国区过程自动化业务总经理唐蓉

“三驾马车”齐驱,构建过程一体化解决方案

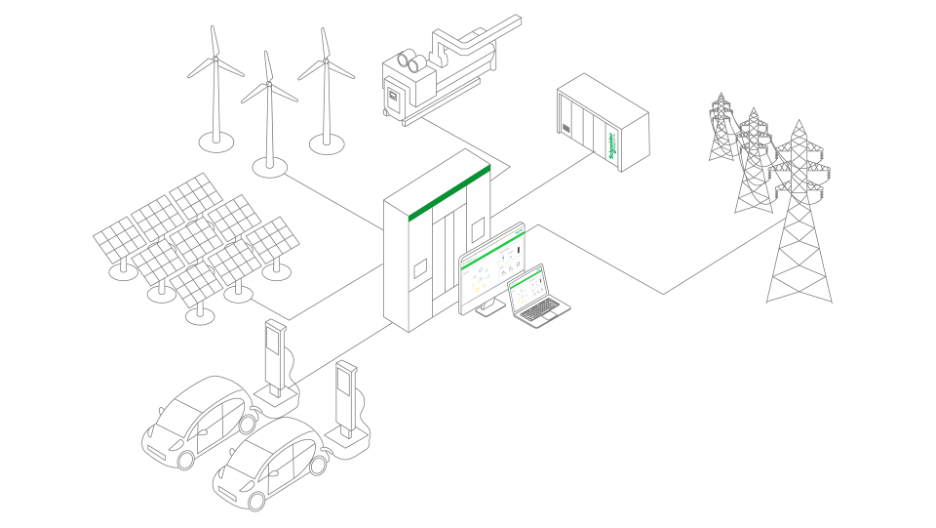

依托完整的EcoStruxure工业互联网架构,施耐德电气创新打造的智能制造解决方案,不仅横向覆盖了从离散工业、混合工业到流程工业的各个细分领域和专业特点,而且纵向打通了互联互通的产品、边缘控制和软件、应用、分析与服务三个层级,能够贯穿工业企业设计、建造、运营与维护全生命周期。

其中,聚焦流程工业中大规模一体化工艺装置运行“安稳长满优”的痛点,施耐德电气提供包括EcoStruxure Power & Process一体化能源管理与过程自动化解决方案、AVEVA工业软件、APC先进过程控制、EcoStruxure Foxboro DCS系统、EcoStruxure Tricon CX安全仪表系统,以及ETAP电气系统数字孪生平台等在内的完整的过程一体化解决方案,助力企业充分发挥工业软件、自动化系统和能源管理三者融合的卓越价值:

- 在工业软件方面,施耐德电气AVEVA全生命周期解决方案,涵盖AVEVA Process Simulation工艺模拟仿真软件、AVEVA PI System运营大数据管理平台、资产信息管理平台等,通过结合AI、数字孪生等技术,能够帮助用户打造从设计到生产的高精度工艺仿真,并打通动静态数据的联合应用,从而实现工艺流程的优化和能源效率的提升,为企业构建工业数字孪生奠定坚实的基础;

- 在自动化系统方面,施耐德电气提供从EcoStruxure Foxboro DCS控制系统、Triconex安全仪表系统、SCADA系统,到伺服驱动、变频器等硬件设备在内的过程自动化与变频驱动解决方案,确保企业整个生命周期内的安全性、可用性和可持续性,助力优化流程、能源和资源利用;

- 在能源管理方面,施耐德电气ETAP电气系统数字孪生平台,可覆盖工厂电力系统从建模、分析、监测和预测、维护和保护、运行到优化全生命周期,通过打造高品质的设计,帮助企业优化投资成本,保障系统安全可靠性,同时实现能源的精准管理、优化和脱碳,不断创造可观的生态效益。

此外,流程工业企业要想实现长足发展与持续改善,就必须做到规划先行,兼顾自身经济效益和社会效益的同时,与整个供应链生态系统积极协作。对此,施耐德电气提供从规划到落地的咨询服务,通过“精益生产”、“供应链优化”、“生产优化”、“智能工厂规划”、“能效优化”、“电气资产健康”、“电能质量”、“综能微网”八大支柱,以及战略、运营和实施三大层面,为企业打造定制化的端到端解决方案,助力产业转型升级。

内外兼修,引领流程工业可持续发展

目前,施耐德电气过程一体化解决方案正广泛应用于流程工业的各个细分领域,赋能企业迈向可持续发展。

例如,在与全球化工行业头部企业万华化学的合作项目中,施耐德电气帮助万华化学在安全可靠、卓越生产方面实现了质的飞跃,使其在实现全球卓越运营的愿景上迈出了更加坚实的一步。依托施耐德电气智能配电与数字化解决方案,万华化学打造了工艺孪生模型对操作员进行培训,并引入了AI技术,对操作流程进行优化,同时通过Triconex安全仪表系统接入超过100套装置、近百万个监测点,还有效保障了装置的安全运行,最终可带来每年超过1000万元的可观收益。

与此同时,作为可持续发展的坚定践行者,施耐德电气早在2002年就将可持续纳入公司核心战略,并融入业务经营的方方面面。截至目前,施耐德电气在全球拥有5家“灯塔工厂”,2家“发展中的灯塔工厂”和93家“零碳工厂”,其中在中国拥有19家“零碳工厂”、15家被工信部认定的“绿色工厂”和12家“碳中和”工厂,以及18家智能工厂和智能物流中心。凭借自身丰富的实践经验和技术沉淀,施耐德电气能够在帮助流程工业用户打造“零碳工厂”和“灯塔工厂”的过程中,提供更加切实、更可落地的参考和指导。

一直以来,施耐德电气依托创新的数字化解决方案,通过融合数字孪生、人工智能等技术,致力于帮助企业构建“数实融合”的技术能力,并在此基础上推动包括能源与自动化融合、终端到云的融合、全生命周期的融合、从分散管理到统一运营,以及可持续的综合能源管理五大维度的融合,从而提升整个产业链的整体效率,实现高效与可持续发展。未来,施耐德电气希望与更多企业伙伴一道,不断壮大数字化与可持续两大生态圈,助力流程工业数字化和绿色低碳“双转型”,携手共塑未来工业影响力。