近期,西湖大学讲席教授、中国科学院院士孙立成教授团队通过开发新工艺,在大电流密度下创造了电解水制氢稳定运行的新纪录。

他们在非均匀形核液相体系基础上,进行析氧反应(OER,Oxygen Evolution Reaction)电化学催化剂制备,首次通过“一步法”成功合成用于阴离子交换膜电解水制氢的新型催化电极材料 CAPist-L1。

该催化剂具有高度稳定性,截至目前,其在 1000mA cm-2电流密度下已经稳定运行超过 19100 小时,并未见明显衰减。

在实际的阴离子交换膜电解水装置中(25cm2),将 CAPist-L1 作为阳极,可在 1.80V 条件下,得到 2730mA cm-2的电流密度(60℃),超过美国能源部的制氢指标(1.80V,2000mA cm-2)。

图丨孙立成院士(来源:孙立成)

孙立成表示,该工艺颠覆了制备催化剂常规使用的均相溶液体系,开创了更合理、更具实际意义的催化剂制备体系。

并且,其制备的催化剂分布均匀,且易于放大化生产,有望应用于制备电催化及其他领域催化剂。

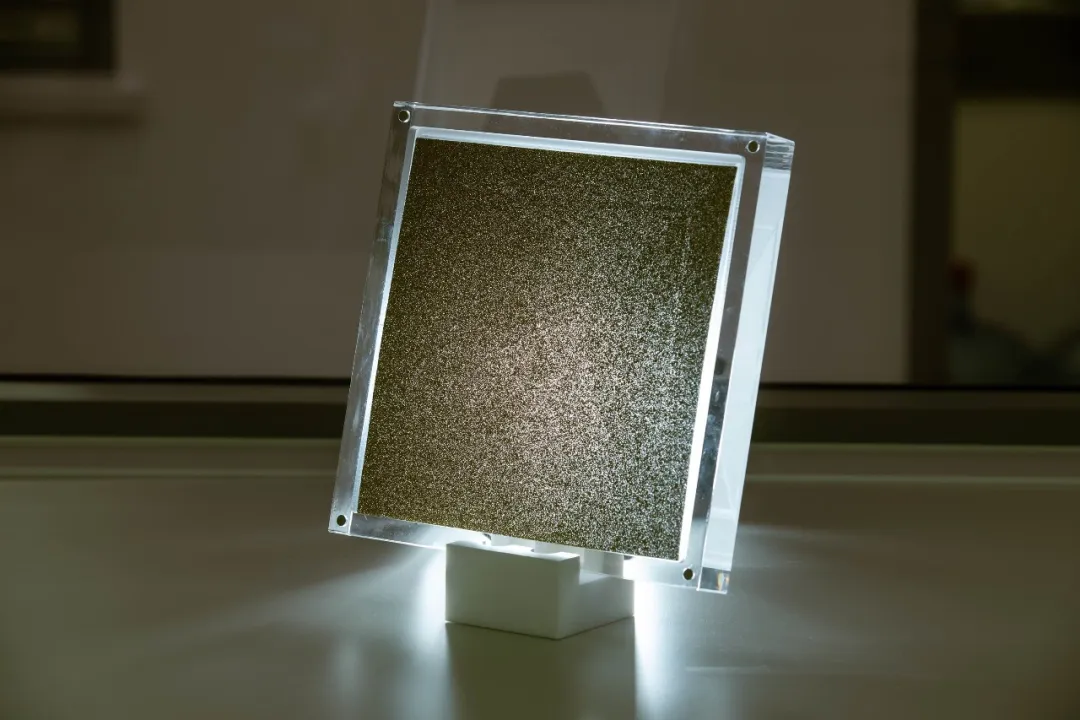

图丨新型催化剂 CAPist-L1,材料呈现多孔的透气结构(来源:该课题组)

电解水制绿氢的关键:开发高活性、高稳定性的催化电极材料和膜材料

当下,氢气在能源结构中占据相当大的比重,例如炼油、合成氨和合成甲醇等。

但是目前,市场在用的氢气绝大部分属于灰氢(如煤制氢)和蓝氢(如天然气制氢),主要原因是这些氢气价格低(如煤制氢成本约 9-11 元/千克)。

相对而言,电解水制绿氢成本较高,以电力价格 0.5-0.6 元/千瓦时来计算,制氢成本仍大于 30 元/千克。

依照全球工业化趋势,无碳排放的绿氢是必然所趋,而关键点就在电价,其重点是开发高活性、高稳定性的催化电极和膜材料。

随着电源主体发生根本变化,以风、光、核为代表的绿色电能占比逐年增加,这些绿电属于可再生资源,经过工业迭代后会推动电价进一步降低。

当绿电价格降低至现有价格的三分之一甚至更低时,电解水制绿氢将具备取代化石能源制灰氢的条件。

能源绿色转型必然带动相关产业齐头并进发展。

从短期看,以电解水制氢为核心的绿氢行业、电力系统、机械加工、装备制造、新材料、膜工程、人工智能、绿氢化工(如绿氨、绿色甲醇等)等领域,将可能受益。

从更长远来看,绿氢带动的能源结构将颠覆现有能源模式,不仅可实现中国“双碳”目标,更有可能引领下一代工业革命。

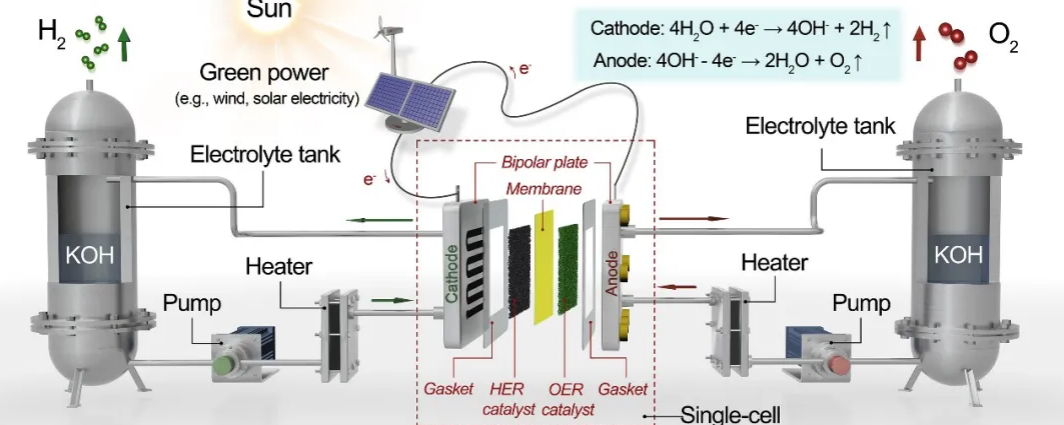

图丨阴离子交换膜电解水制氢示意图(来源:Nature Catalysis)

图丨阴离子交换膜电解水制氢示意图(来源:Nature Catalysis)

近年来,阴离子交换膜电解水制氢(AEM-WE,Anion Exchange Membrane Water Electrolyzers)受到广泛关注。

其在理论上兼具碱性电解水制氢(AWE,Alkaline Electrolyzer Water Electrolyzers)和质子交换膜电解水制氢(PEM-WE,Proton Exchange Membrane Water Electrolyzers)的优点。

包括:前者的低成本(使用非贵金属催化剂等)和后者的紧凑结构、高效率、高响应速度、高氢气纯度以及与风光间歇式能源耦合性。

需要了解的是,AEM-WE 存在“木桶效应”,即任何一环有短板,都会对 AEM-WE 的制氢效率造成影响。

其中,制约 AEM-WE 制氢反应最大的制约因素是:OER 催化剂在安培级工业电流密度下,难以维持高活性和高稳定性。

主要原因在于,在大电流工作条件下,OER 催化剂表面产生大量氧气气泡,导致反应过程传质受限和破坏催化剂的机械结构,造成催化剂活性逐渐降低甚至失活。

以往报道的 OER 催化剂制备过程复杂,通常需要施加电能或热能,有的甚至需要添加贵金属,整体而言不符合绿色、低成本、可持续地制备催化剂的理念。

即便如此,传统制备工艺所得到的催化剂大多在几十到几百毫安每平方厘米电流密度下运行,尚达不到工业级应用的水平。

给催化剂“喝点酒”,意外发现新型催化剂

孙立成课题组聚焦适用于大电流密度非贵金属 OER 催化剂的研发,从多维度系统考察催化剂自身结构对催化活性和稳定性的内在影响。

有趣的是,该研究中所制备的新型催化剂源于李志恒一次“意外”的错误。

他在制备催化剂时,误将酒精(乙醇)当成离子水后发现,所形成的非均匀形核浸泡体系却可得到性能优良的新型 OER 催化剂。

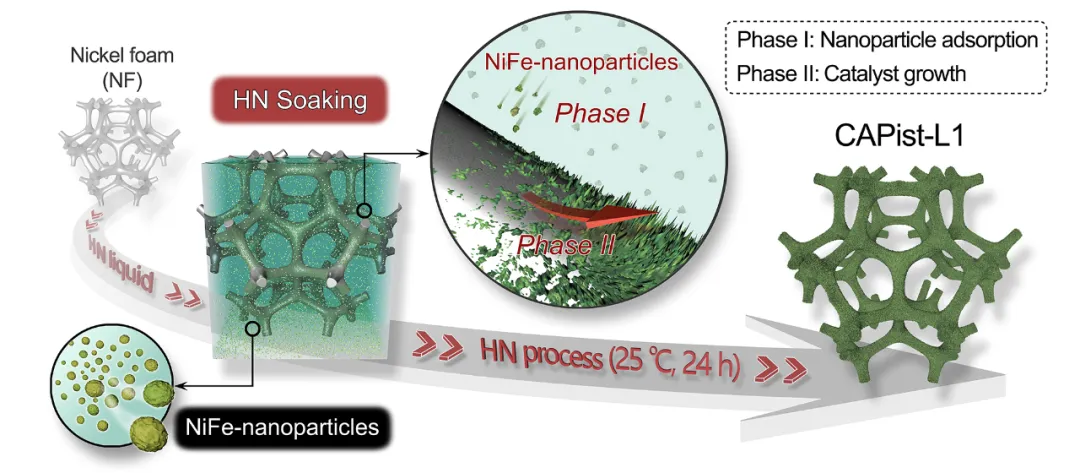

图丨非均匀形核液相体系如何在泡沫镍基底上“生长”出催化剂(来源:Nature Catalysis)

图丨非均匀形核液相体系如何在泡沫镍基底上“生长”出催化剂(来源:Nature Catalysis)

实际上,非均匀体系中的相变过程在自然界中也很常见,例如雨、雪、冰雹的形成。

而在实验过程中,由于均相体系似乎更容易形成均匀、稳定的相变结构,因此科研人员更多关注的是均相体系(例如溶液)。这一“误区”也大大限制了催化剂的发展范围。

在该研究中,非均匀形核液相体系的构筑主要依赖金属盐在水和有机溶剂中的溶解度差异。例如,硫酸亚铁溶于水却几乎不溶于乙醇。

利用这一特性,研究人员将硫酸亚铁的水溶液与硝酸镍的乙醇溶液混合,在搅拌作用下,即可形成含大量不溶纳米颗粒的非均匀形核液相体系。

然后,将金属基底(如泡沫镍或镍网等)在前述液相体系中,在 25℃ 条件下浸泡 24 小时(常温、常压),即可获得非贵金属催化剂 CAPist-L1。

此外,其无需外源能量输入(如电能、热能等),较之常规 OER 催化剂的制备方式,大幅度降低了能耗。

孙立成表示:“这种催化剂的制备过程简易、可重复度高、成本低、易放大制备、安培级电流密度下的催化活性和稳定性高,满足工业级 OER 催化剂的制备和工作需求。”

致密过渡层:保持催化剂优异活性和稳定性的根本因素

那么,为何 CAPist-L1 具备如此优异的 OER 活性和稳定性呢?揭示其背后的科学原理,是该研究的关键挑战。

研究过程中,该课题组发现,CAPist-L1 与水热法得到的镍铁层状双氢氧化物(NiFe-LDH,NiFe-layered double hydroxides)组成和结构十分相似,但 OER 活性和稳定性却差异巨大。

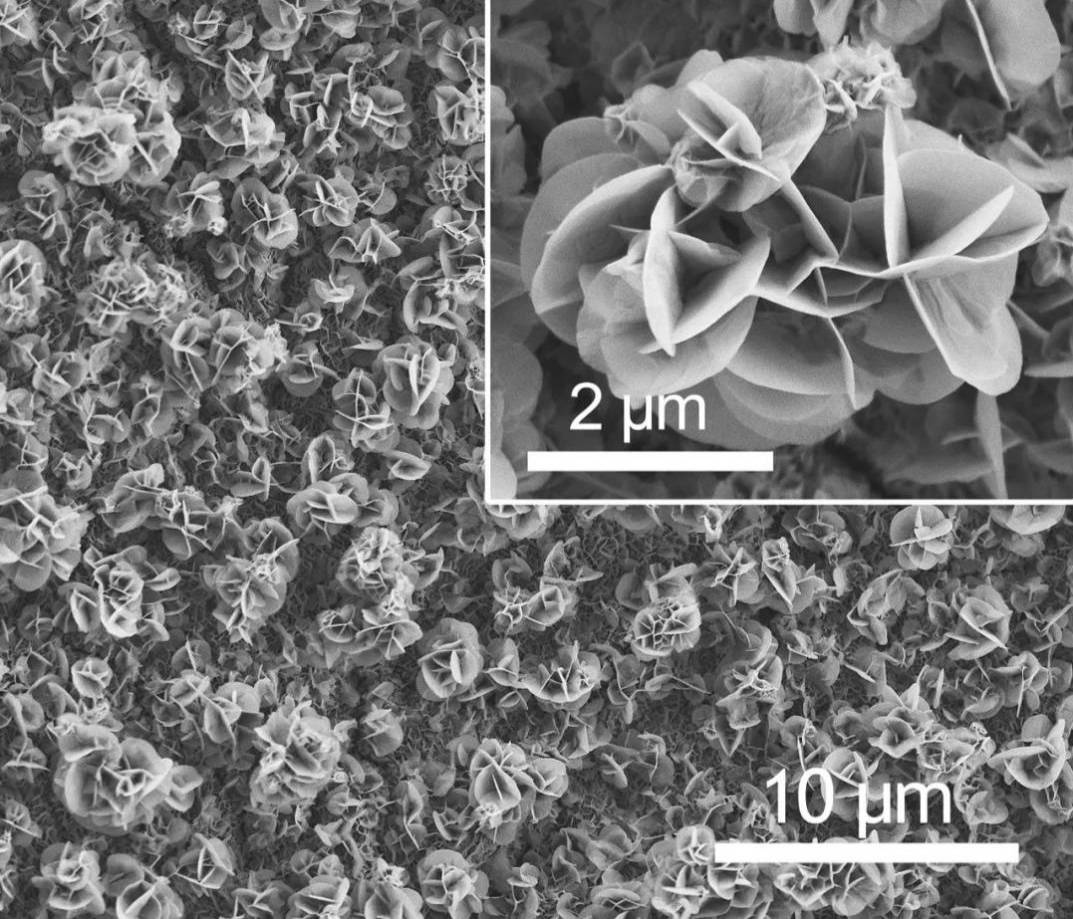

CAPist-L1 的催化结构类似“绣球花”,由内而外空腔逐渐变大,有助于产生的氧气气泡快速逸出,使其具备较高的传质能力。

此外,CAPist-L1“皮糙肉厚”,折弯或踩踏都难以对其造成严重损伤,且无需特殊环境保存。

起初,研究人员认为是 CAPist-L1 具备较高的比表面积和特殊的“绣球花”结构,有助于提升其 OER 活性,但这一解释并没有得到课题组成员一致的肯定。

随后,他们不断尝试多种技术手段,试图对背后的机理进行解释仍未成功。

图丨CAPist-L1 催化剂的“绣球花”结构(来源:Nature Catalysis)

图丨CAPist-L1 催化剂的“绣球花”结构(来源:Nature Catalysis)

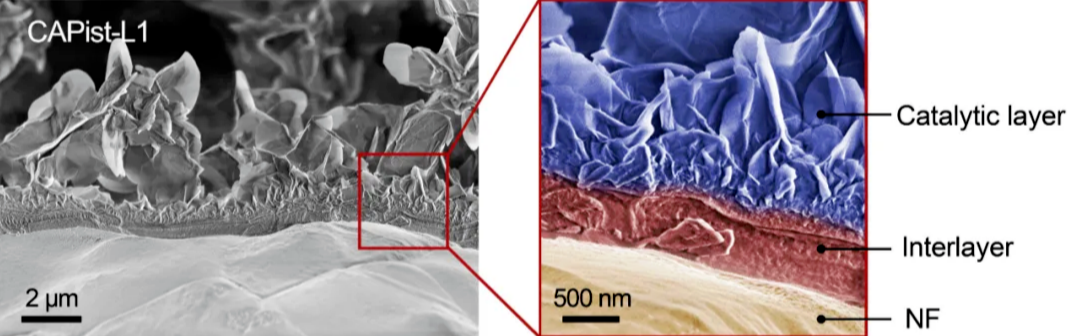

转折出现在透射电子显微镜测试。他们发现,CAPist-L1 居然在超声环境下很难发生催化层剥离,这一异常现象马上引起了李志恒和林高鑫的重视。

在合作者的帮助下,他们通过扫描电子显微镜仔细观察超声后的 CAPist-L1,发现绝大部分催化结构保存良好,但存在个别位置催化剂有脱落。

而在断面处,赫然发现 CAPist-L1 表层的“绣球花”催化结构下,还有一层非常致密的结构。

这种致密过渡层,能够将催化层牢固地锚定在金属基底上,使其在催化过程中维持较高的催化活性和稳定性,展现出较强的工业应用潜力。

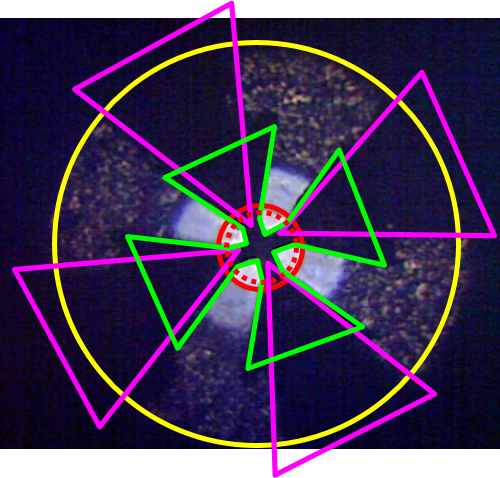

图丨电子显微镜下的 CAPist-L1 可明显观察到过渡层(图中标记为红色)(来源:Nature Catalysis)

图丨电子显微镜下的 CAPist-L1 可明显观察到过渡层(图中标记为红色)(来源:Nature Catalysis)

这一发现令团队喜出望外,接下来的研究主要集中在 CAPist-L1 中存在的特殊过渡层。

经过系统验证,他们确认,过渡层即是增强 CAPist-L1 的 OER 催化活性和稳定性的最根本因素。

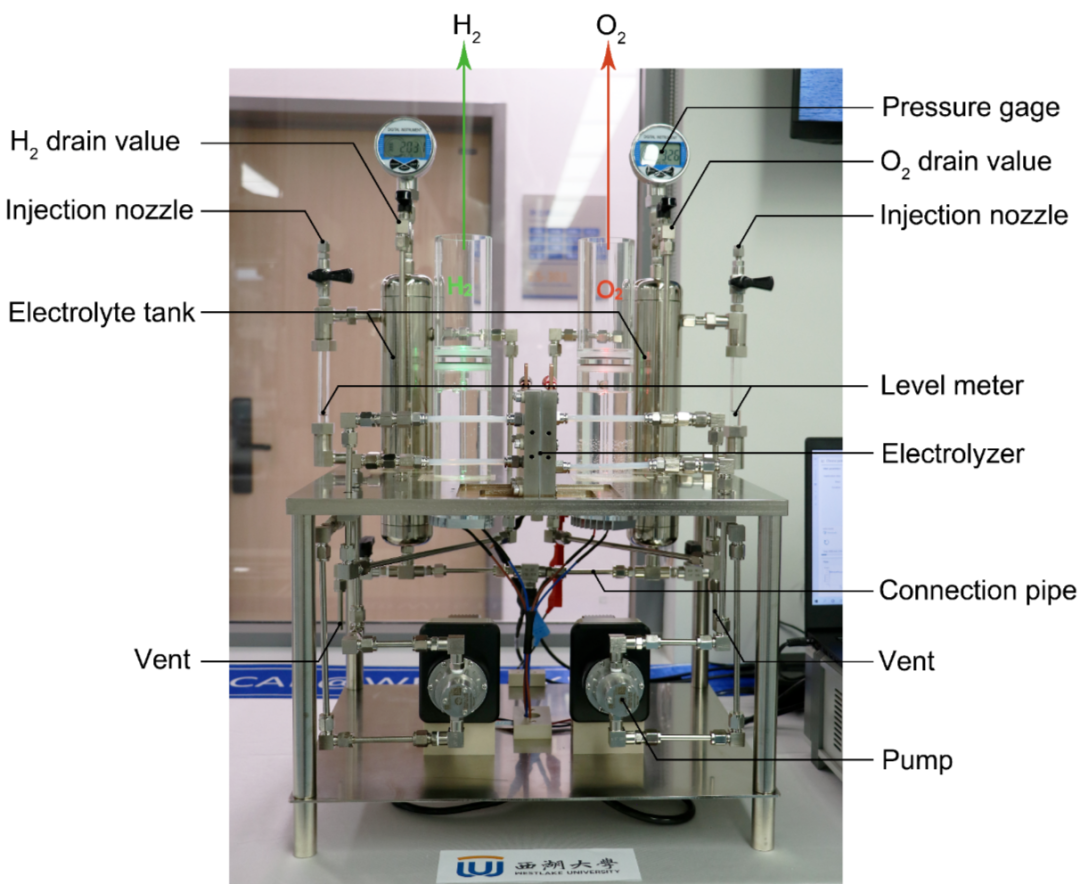

图丨实验室规模 AEM-WE 装置,电解槽电极面积为 25cm2(5cm×5cm)(来源:该课题组)

图丨实验室规模 AEM-WE 装置,电解槽电极面积为 25cm2(5cm×5cm)(来源:该课题组)

CAPist-L1 除了优异的性能表现,其成本也具有优势。从原料成本来看,其与常规 NiFe-LDH 材料(如通过水热、电镀等工艺路线合成)相当。

孙立成表示,如果考虑催化剂制备能耗和稳定性等因素,CAPist-L1 或与工业化的雷尼镍成本在同一范围内,但 CAPist-L1 性能更加优异。

工程放大始终是由实验室走向工业化最大的难题之一。因此,未来想推动 AEM-WE 真正落地,需要进一步解决催化剂的制备工艺、AEM-WE 的稳定性操作等一系列工程问题。

从该团队以往成果来看,以聚芳基奎宁聚合物-5 为代表的新型膜材料[2],以及以 CAPist-L1 为代表的新型电极材料都取得了较理想的实验室测试效果。

基于此,他们将进一步进行这些材料的 AEM-WE 中试规模化论证,推动产业化落地。

“我认为,在非均匀形核体系基础上来制备 CAPist-L1 是一个好的开端,未来可能有多种新催化剂、新材料依此应运而生。”孙立成表示。